ARBORE ȘI AXE

Roțile dințate sunt montate pe piese speciale alungite, cu o secțiune transversală circulară. Printre astfel de piese se numără osii și arbori.

Axă- o piesă care servește la ținerea roților și la centrarea rotației acestora. Arbore– cuplul de transmitere a axei.

Conceptele de „axa roții”, aceasta este o parte, și „axa de rotație”, aceasta este o linie geometrică a centrelor de rotație, nu trebuie confundate.

Formele arborilor și osiilor sunt foarte diverse, de la cei mai simpli cilindri până la structuri cu manivelă complexe. Există modele cunoscute de arbori flexibili, care au fost propuse de inginerul suedez Karl de Laval încă din 1889.

Forma arborelui este determinată de distribuția momentelor de încovoiere și de cuplu de-a lungul lungimii sale. Un arbore proiectat corespunzător este un fascicul de rezistență egală.

|

Arborii și osiile se rotesc și, prin urmare, suferă sarcini, solicitări și deformații alternative. Prin urmare, defecțiunile arborilor și osiilor sunt de natură oboseală.

Cauzele defecțiunilor arborelui și osiilor pot fi urmărite în toate etapele „de viață”.

1. În faza de proiectare - alegerea incorectă a formei, evaluarea incorectă a concentratoarelor de stres.

2. În faza de fabricație există tăieturi, spărturi, lovituri de la o manipulare neglijentă.

3. În stadiul de funcționare - reglarea incorectă a unităților de rulmenți.

Pentru ca arborele sau axa să funcționeze, este necesar să se asigure:

è rezistență volumetrică (capacitatea de a rezista M izg Și M cool );

è rezistența suprafeței (în special la îmbinări cu alte părți);

è rigiditate la încovoiere;

è rigiditate la torsiune (în special pentru arbori lungi).

Toate arborele trebuie calculat pentru rezistența volumetrică.

Modelele de încărcare pentru arbori și osii depind de numărul și locația pieselor rotative instalate pe acestea și de direcția forțelor. Pentru încărcare complexă, alegeți două plane ortogonale (de exemplu, frontal și orizontal) și luați în considerare circuitul din fiecare plan. Desigur, nu se calculează structuri reale, ci modele de calcul simplificate, care sunt grinzi pe suporturi articulate, grinzi cu încastrare și chiar probleme static nedeterminate.

Atunci când se elaborează o diagramă de proiectare, arborii sunt considerați bare drepte așezate pe suporturi cu balamale. La alegerea tipului de suport se presupune ca deformarile arborilor sunt mici si, daca rulmentul permite cel putin o usoara inclinare sau miscare a osiei, se considera suport articulat-fix sau articulat-mobil. Rulmenții de alunecare sau de rulare care percep simultan forțe radiale și axiale sunt considerați suporturi articulate-fixe, iar rulmenții care percep doar forțe radiale sunt considerați articulați-mobili.

Astfel de probleme sunt bine cunoscute studenților de la cursurile de mecanică teoretică (statică) și rezistența materialelor.

Calculul arborelui pentru rezistența volumetrică se realizează în trei etape.

eu. Calculul preliminar al arborilor

Se realizează în stadiul de elaborare a Specificațiilor tehnice, când sunt cunoscute doar cuplurile de pe toți arborii mașinii. În acest caz, se presupune că arborele suferă doar solicitări de forfecare de torsiune

t cr= M vr / W p £ [ t ] cr ,

Unde W p - momentul polar de rezistenţă al secţiunii.

Pentru secțiunea rotundă: W p = pd 3/16 , [ t ] cr = 15 ¸ 20 N/mm2 .

Condiția de rezistență pentru solicitările de torsiune este rezolvată convenabil în raport cu diametrul arborelui

Acesta este diametrul minim al arborelui. În toate celelalte secțiuni ale arborelui nu poate fi decât mai mare. Diametrul minim calculat al arborelui este rotunjit la cel mai apropiat interval normal mai mare. Acest diametru este punctul de plecare pentru proiectarea ulterioară.

II. Calcul rafinat al arborilor

În această etapă, ia în considerare nu numai cuplul, ci și momentele de încovoiere. Se efectuează în etapa amenajării preliminare, când rulmenții sunt preselectați, se cunoaște lungimea tuturor secțiunilor arborelui, se cunoaște poziția tuturor roților pe arbore și se cunoaște forțele care acționează asupra arborelui. sunt calculate.

Diagramele de proiectare ale arborelui sunt desenate în două planuri. Folosind forțele cunoscute în angrenaje și distanțe față de suporturi, se construiesc diagrame ale momentelor încovoietoare în planul orizontal și frontal. Se calculează apoi momentul încovoietor total

![]()

![]()

Unde α =0,75 sau 1 în funcție de teoria energetică a forței adoptată, acceptată de majoritatea autorilor ca fiind egală 1 .

Se calculează efortul echivalent din acțiunea combinată de încovoiere și torsiune s echivalentul = M eq / W p .

Ecuația se rezolvă și în raport cu diametrul minim al arborelui

Sau același pentru comparație cu tensiunile normale admisibile:

Diametrul minim al arborelui obținut în calculul actualizat este în cele din urmă acceptat pentru proiectare ulterioară.

III. Calculul rezistenței arborelui

Se efectuează ca test în etapa de proiectare detaliată, când desenul de lucru al arborelui este aproape gata, adică. Forma exactă, dimensiunile și toate concentratoarele de tensiuni sunt cunoscute: canale, caneluri inelare, găuri traversante și oarbe, potriviri prin interferență, fileuri (tranziții netede, cu diametru rotunjit).

La calcul, se presupune că tensiunile de încovoiere se modifică conform unui ciclu simetric, iar tensiunile de torsiune tangenţiale se modifică conform unui ciclu pulsatoriu diferit de zero.

Calculul de testare al unui arbore pentru anduranță se reduce în esență la determinarea factorului de siguranță real n , care se compară cu permisul

Aici ns Și n t - factori de siguranţă pentru solicitări normale şi tangenţiale

Unde s -1 Și τ -1 – limitele de rezistență ale materialului arborelui la încovoiere și torsiune cu ciclu simetric; k σ Și k τ – coeficienți efectivi de concentrare a tensiunilor în timpul îndoirii și torsii, ținând cont de fileuri, caneluri, îmbinări prin presare și filete; ε α Și ε τ – factori de scară ai diametrului arborelui; s A Și τ a – valorile tensiunii de amplitudine; s m Și τ m – tensiuni medii de ciclu ( s m = 0 , τ m =τ a ); ψ σ Și ψ τ – coeficienții de influență a tensiunii medii ciclului asupra rezistenței la oboseală depind de tipul de oțel.

Calculul factorilor de siguranță pe baza tensiunii a fost descris în detaliu în cursul „Rezistența materialelor”, în secțiunea „Starea de tensiune ciclică”.

Dacă factorul de siguranță se dovedește a fi mai mic decât cel necesar, atunci rezistența la oboseală poate fi crescută semnificativ prin utilizarea călirii suprafeței: nitrurare, călire a suprafeței cu curenți de înaltă frecvență, șlefuire, rulare cu role etc. În acest caz, puteți obține o creștere a limitei de rezistență de până la 50% sau mai mult.

ÎNTREBĂRI DE CONTROL

s Care este diferența dintre arbori și osii?

s Care este natura dinamică a tensiunilor de încovoiere în arbori și osii?

s Care sunt cauzele defecțiunilor arborelui și osiilor?

s În ce ordine sunt efectuate etapele de calcul a rezistenței arborilor?

s Ce diametru este determinat în calculul de proiectare al arborilor?

SUPORTURI ARBORE SI OXI - RULMENTI

Arborii și osiile sunt susținute de piese speciale care acționează ca suport. Numele „rulment” provine de la cuvântul „spike” ( Engleză ax, german zappen, hol. shiffen – arbore). Aceasta este ceea ce obișnuiau să numească tije de arbore și fuste, unde, de fapt, sunt instalați rulmenți.

Scopul unui rulment este acela că trebuie să asigure o conexiune fiabilă și precisă între o piesă rotativă (ax, ax) și o carcasă staționară. În consecință, principala caracteristică a rulmentului este frecarea pieselor de împerechere.

Pe baza naturii frecării, rulmenții sunt împărțiți în două grupuri mari:

è lagăre de alunecare (frecare de alunecare);

è rulmenti de rulare (frecare de rulare).

RULMENȚI DE CULISARE

Elementul principal al unor astfel de rulmenți este o căptușeală din material antifricțiune sau, cel puțin, cu un strat antifricțiune. Căptușeala este instalată (introdusă) între arbore și carcasa rulmentului.

Frecarea de alunecare este cu siguranță mai mare decât frecarea de rulare, cu toate acestea, avantajele lagărelor de alunecare se află într-o varietate de domenii de utilizare:

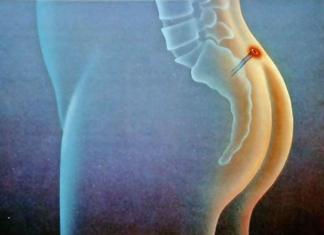

În structuri detașabile (vezi poza);

La viteze mari de rotație (lagăre gaz-dinamic la motoarele cu turboreacție la n >10.000 rpm );

Dacă este necesară centrarea precisă a axelor;

La mașini de dimensiuni foarte mari și foarte mici;

În apă și alte medii agresive.

Dezavantajele unor astfel de rulmenți sunt frecarea și necesitatea unor materiale antifricțiune scumpe.

Dezavantajele unor astfel de rulmenți sunt frecarea și necesitatea unor materiale antifricțiune scumpe.

În plus, rulmenții de alunecare sunt utilizați în mecanisme auxiliare, cu viteză redusă și cu responsabilitate redusă.

Defectele și defecțiunile tipice ale lagărelor de alunecare sunt cauzate de frecare:

r defecte de temperatură (griparea și topirea căptușelii);

r uzura abrazivă;

r cedarea la oboseală din cauza sarcinilor pulsatorii.

Cu toată varietatea și complexitatea opțiunilor de proiectare pentru unitățile de lagăre glisante, principiul designului lor este că o bucșă cu pereți subțiri din material antifricțiune, de obicei bronz sau aliaje de bronz, și pentru mecanismele cu încărcare ușoară din plastic, este instalată între carcasa si arborele. Există experiență de succes în utilizarea căptușelilor bimetalice cu pereți subțiri, cu o grosime de cel mult 4 mm, din bandă de oțel și aliaj aluminiu-staniu AO 20-1, în motoarele diesel de locomotivă diesel M753 și M756.

Majoritatea rulmenților radiali au o căptușeală cilindrică, care, totuși, poate absorbi și sarcinile axiale datorită fileturilor de pe arbore și rotunjirii marginilor căptușelii. Rulmenții cu căptușeală conică sunt rar utilizați pentru sarcini ușoare, când este necesar să se elimine în mod sistematic ("monitorizarea") decalajul de la uzura rulmentului pentru a menține precizia mecanismului.

Pentru o funcționare corectă a rulmentului, fără uzură, suprafețele fusului și bucșei trebuie separate printr-un strat de lubrifiant de o grosime suficientă. În funcție de modul de funcționare al rulmentului, acesta poate avea:

Pentru o funcționare corectă a rulmentului, fără uzură, suprafețele fusului și bucșei trebuie separate printr-un strat de lubrifiant de o grosime suficientă. În funcție de modul de funcționare al rulmentului, acesta poate avea:

è frecarea fluidului când suprafețele de lucru ale arborelui și ale căptușelii sunt separate de un strat de ulei, a cărui grosime este mai mare decât suma înălțimilor rugozității suprafeței; în acest caz, uleiul absoarbe sarcina externă, izolând arborele de căptușeală, prevenind uzura acestora. Există foarte puțină rezistență la mișcare;

è frecare semifluid, când neregularitățile arborelui și ale căptușelii se pot atinge între ele și în aceste locuri prind și rupe particulele căptușelii. O astfel de frecare duce la uzura abrazivă chiar și fără pătrunderea prafului din exterior.

Furnizarea modului de frecare a fluidului este principalul criteriu pentru calcularea majorității lagărelor de alunecare. În același timp, performanța este asigurată în funcție de criteriile de uzură și blocaj.

Criteriul pentru rezistența și, prin urmare, performanța unui rulment de alunecare este tensiunea de contact în zona de frecare sau, care este practic același lucru, presiunea de contact. Presiunea de contact calculată este comparată cu cea admisibilă p

=N/

(l d

)

£ [

p

]

. Aici N

– forța de presiune normală a arborelui asupra bucșei (reacție de sprijin), l

- lungimea de lucru a bucsei rulmentului, d

– diametrul pivotului arborelui.

Criteriul pentru rezistența și, prin urmare, performanța unui rulment de alunecare este tensiunea de contact în zona de frecare sau, care este practic același lucru, presiunea de contact. Presiunea de contact calculată este comparată cu cea admisibilă p

=N/

(l d

)

£ [

p

]

. Aici N

– forța de presiune normală a arborelui asupra bucșei (reacție de sprijin), l

- lungimea de lucru a bucsei rulmentului, d

– diametrul pivotului arborelui.

Uneori este mai convenabil să comparați produsul calculat și permis al presiunii și al vitezei de alunecare. Viteza de alunecare este ușor de calculat, cunoscând diametrul și viteza arborelui.

Produsul presiunii și al vitezei de alunecare caracterizează generarea de căldură și uzura rulmentului. Cel mai periculos moment este când pornește mecanismul, pentru că în repaus, arborele coboară („se întinde”) pe căptușeală și când începe mișcarea, frecarea uscată este inevitabilă.

RULMENȚI

Principiul proiectării lor este prezența între arbore și corp a unui grup de corpuri rotunde identice numite corpuri de rulare.

Acestea pot fi fie bile, fie role (scurte groase sau lungi în formă de ac), fie role conice, sau în formă de butoi, sau chiar arcuri spiralate. De obicei, rulmentul este realizat ca o unitate de asamblare independentă, constând din inele exterioare și interioare, între care sunt plasate elementele de rulare.

Pentru a evita contactul inutil unul cu celălalt și pentru a asigura o distribuție uniformă în jurul circumferinței, elementele de rulare sunt închise într-o cușcă specială în formă de inel - un separator ( lat. Separatum - a separa).

În unele modele în care este necesar să se lupte pentru a reduce dimensiunile radiale, așa-numitele. rulmenți „fără inel”, când elementele de rulare sunt instalate direct între arbore și carcasă. Cu toate acestea, nu este greu de ghicit că astfel de structuri necesită asamblare și dezasamblare complexe, individuale și, prin urmare, costisitoare.

Avantajele rulmentului:

Frecare scăzută, căldură scăzută;

Economisirea lubrifierii;

Nivel ridicat de standardizare;

Economisirea materialelor scumpe antifricțiune.

Dezavantajele rulmentului:

` dimensiuni mari (mai ales radiale) si greutate;

` cerințe ridicate pentru optimizarea alegerii dimensiunii standard;

` protectie slaba la vibratii in plus, rulmentii in sine sunt generatori de vibratii datorita chiar si inevitabila diferenta foarte mica de dimensiuni a elementelor de rulare.

Rulmenții sunt clasificați în funcție de următoarele caracteristici principale:

è forma elementelor de rulare;

è dimensiuni (axiale si radiale);

è precizia dimensiunilor;

è direcția forțelor percepute.

Pe baza formei elementelor de rulare, rulmenții sunt împărțiți în:

è

Minge(de mare viteză, capabil de autoinstalare datorită posibilității unei anumite abateri a axei de rotație);

è Rolă– conice, cilindrice, în formă de ac (mai portante, dar datorită poziţiei precise fixate a axei de rotaţie, nu se pot autoalinia, cu excepţia rolelor în formă de butoi).

Pe baza dimensiunilor radiale, rulmenții sunt grupați în șapte serii:

|

Pe baza dimensiunilor axiale, rulmenții sunt grupați în patru serii:

|

Rulmenții sunt clasificați în funcție de clasele de precizie, după cum urmează:

è „0” – clasa normală;

è „6” – precizie crescută;

è „5” – precizie ridicată;

è „4” – precizie deosebit de mare;

è „2” – precizie ultra-înaltă.

Când alegeți o clasă de precizie a rulmentului, trebuie să vă amintiți că „cu cât este mai precis, cu atât este mai scump”.

În funcție de forțele percepute, toți rulmenții sunt împărțiți în patru grupuri. După ce am calculat radiala pr și axială F a reacțiile suporturilor arborelui, proiectantul poate alege:

è Radial rulmenți (dacă pr <<F a ), luând doar sarcină radială și încărcare axială nesemnificativă. Acestea sunt role cilindrice (dacă F a = 0 ) și rulmenți radiali cu bile.

è Contact unghiular rulmenți (dacă pr >F a ), preluând sarcini radiale mai mari și axiale mai mici. Acestea sunt bile de contact unghiular și role conice cu un unghi mic de con.

è Împingere-radială rulmenți (dacă pr <F a ), preluând sarcini axiale mai mari și radiale mai mici. Aceștia sunt rulmenți cu role conice cu un unghi de con mare.

è Rulmenți axiali, „lagăre axiali” (dacă pr <<F a ), luând doar sarcina axială. Acestea sunt rulmenți axiali cu bile și rulmenți cu role. Ele nu pot centra arborele și sunt utilizate numai în combinație cu rulmenți radiali.

Materialele pentru rulmenți sunt selectate ținând cont de cerințele ridicate de duritate și rezistență la uzură a inelelor și elementelor de rulare.

Aici sunt utilizate oțeluri cromate cu bile cu conținut ridicat de carbon ШХ15 și ШХ15СГ, precum și oțeluri aliate călite 18ХГТ și 20Х2Н4А.

Duritatea inelelor și rolelor este de obicei HRC 60 ¸ 65 , și bilele au puțin mai mult - HRC 62 ¸ 66 , deoarece zona de presiune de contact a mingii este mai mică. Cuștile sunt fabricate din oțel carbon moale sau bronz antifricțiune pentru rulmenți de mare viteză. Separatoarele din duraluminiu, metal-ceramică, textolit și materiale plastice sunt utilizate pe scară largă.

Arborii și osiile rotative sunt montate pe suporturi care determină poziția arborelui sau a osiei, asigură rotația, absorb sarcinile și le transmit la baza mașinii. Partea principală a suporturilor sunt rulmenți, care pot absorbi sarcini radiale, radial-axiale și axiale; în ultimul caz, suportul se numește rulment axial, iar rulmentul se numește rulment axial.

Conform principiului de funcționare, se face o distincție între lagărele de alunecare, în care pivotul arborelui alunecă de-a lungul suprafeței de susținere, și rulmenții, în care elementele de rulare sunt amplasate între suprafața piesei rotative și suprafața de sprijin.

Performanța, durabilitatea și eficiența mașinilor depind în mare măsură de calitatea rulmenților.

Se numesc rulmenți care funcționează pe principiul frecării de alunecare lagăre de alunecare .

Cel mai simplu rulment de alunecare este o gaură realizată direct în corpul mașinii, în care este introdusă de obicei o bucșă (căptușeală) din material antifricțiune.

Avantajele lagărelor de alunecare: dimensiuni reduse în direcția radială, susceptibilitate bună la sarcini de șoc și vibrații, posibilitate de utilizare la viteze foarte mari ale arborelui și la mașini de precizie, durabilitate îndelungată în condiții de frecare cu lichid, posibilitate de utilizare la lucru în apă sau agresiv medii.

Dezavantajele rulmenților de alunecare: dimensiuni mari în direcția axială, consum semnificativ de lubrifiant și necesitatea monitorizării sistematice a procesului de ungere, necesitatea utilizării materialelor antifricțiune scumpe și rare pentru rulmenți. Avantajele și dezavantajele de mai sus determină utilizarea lagărelor de alunecare, de exemplu la ciocane, mașini cu piston, turbine, centrifuge, mașini de alezat cu jig, pentru arbori de diametre foarte mari, precum și pentru arbori de mașini cu viteză mică. Eficiența lagărelor de alunecare h=0,95...0,99.

Există multe modele de rulmenți de alunecare, care sunt împărțite în două tipuri: permanenți și detașabili. Un rulment dintr-o singură piesă (Fig. 38) este format dintr-o carcasă și o bucșă, care trebuie fixate fix în carcasa rulmentului sau încorporate lejer în aceasta („bucșă plutitoare”). Rulmenții plini sunt utilizați în principal la mașini, instrumente etc. cu viteză redusă. Principalul lor avantaj este simplitatea designului și costul redus.

Un rulment despicat (Fig. 39) constă dintr-o bază și un capac al carcasei, o căptușeală despicată, un dispozitiv de lubrifiere și o legătură cu șuruburi sau cu știfturi între bază și capac. Uzura căptușelilor în timpul funcționării este compensată prin apăsarea capacului pe bază. Rulmenții divizați facilitează foarte mult asamblarea și sunt indispensabili pentru modelele cu arbori cotit. Rulmenții split sunt utilizați pe scară largă în inginerie mecanică generală și în special grea.

Pentru transmiterea mișcării de rotație, cele mai tipice piese și unități de asamblare ale mașinilor sunt arbori, osii, osii, arbore și suporturi (lagăre) și cuplaje (Fig. 37, a - d).

Orez. 37.

Arbori, axe și suporturi:

a - arbore pe suporturi; b - rulment de alunecare dintr-o bucată, c, d - rulment de alunecare detașabil; 1 - vârf de axă; 2 - suport (rulment), 3 - scripete, 4 - jurnal de montare, 5 - suport (rulment), 6 - roată dințată, 7 - gât, 8 - axă, 9 - bloc

Arborele sunt piese de mașină concepute pentru a transmite cuplul (puterea) și transporta piese precum scripete, roți dințate, cuplaje, volante. Arborii pot avea diferite locații: orizontale, verticale, înclinate. În timpul funcționării, arborii sunt supuși la torsiune, încovoiere, sarcini transversale și longitudinale. Arborele pot fi cilindrice, netede, goale, trepte, cotite, cotite și compuse. Atunci când arborele unei mașini sau un mecanism este amplasat în raport cu arborele motorului în așa fel încât să fie imposibil de conectat cu roți dințate rigide, se folosesc arbori flexibili de sârmă, de exemplu, o comandă de la distanță și monitorizare.

Axele sunt piese de mașină care servesc doar ca suport pentru piesele rotative (nu transmit cuplu). Axele pot fi staționare, când piesele rotative sunt montate liber, sau mobile, când piesele sunt fixe și se rotesc împreună cu axa. Forma axelor este cilindrică (dreaptă sau în trepte).

Tornii sunt capetele de sprijin ale arborelui. În funcție de poziția pe arbore și de direcția sarcinii, osiile sunt împărțite în țevi, gât și călcâi.

Tenonul și gâtul preiau o sarcină radială, călcâiul - o sarcină axială. Vârful este situat la capătul arborelui sau al axei și nu este transmis niciun cuplu prin acesta. Gâtul este plasat pe zone ale arborelui supuse cuplului.

Tepii și gâturile au o formă cilindrică (mai rar conică sau sferică). Călcâiul este partea de capăt a osiei sau arborelui.

Suporturile din mașini sunt părțile staționare pe care se sprijină arborele rotativ și axa. În funcție de direcția sarcinii aplicate, suporturile sunt împărțite în lagăre și lagăre de tracțiune.

Rulmenții preiau sarcină radială, iar rulmenții axiali preiau sarcina axială. Pentru sarcini combinate se folosesc suporturi de contact unghiular. În funcție de tipul de frecare, se disting lagărele de alunecare și lagărele de rulare.

Materialele folosite.

Arborii și osiile se rotesc în suporturi, care servesc ca rulmenți de rulare și alunecare. Părțile de susținere ale arborilor și osiilor se numesc trunions, în timp ce fusele de capăt pentru rulmenți lipiți se numesc tepiși cele intermediare - gâturile (Fig. 27 a). Se numesc suprafețele de susținere de capăt ale arborilor și osiilor concepute pentru a absorbi sarcinile axiale pantofi cu toc, iar lagărele de alunecare în care sunt amplasate sunt rulmenți axiali (Fig. 27 b).

Forma structurală a unui arbore sau a axei este determinată în mare măsură de tipul conexiunii sale cu piesele montate pe acestea. Tipurile acestor conexiuni sunt foarte diverse și sunt selectate în funcție de mărimea și tipul sarcinilor transferate, precum și de precizia de centrare necesară a pieselor montate. Cel mai adesea, piesele sunt fixate pe un arbore sau o osie cu chei sau caneluri sau cu o potrivire de interferență garantată.

Pentru fixarea axială a pieselor (dintate, rulmenți etc.) pe arbori, efectuați mărgele de împingere sau umerii (Fig. 28). Secțiunile de tranziție ale arborilor dintre treptele adiacente de diferite diametre realizează o rază file (Fig. 28 a) sau în formă caneluri (Fig. 28 b).

Pentru fixarea axială a pieselor (dintate, rulmenți etc.) pe arbori, efectuați mărgele de împingere sau umerii (Fig. 28). Secțiunile de tranziție ale arborilor dintre treptele adiacente de diferite diametre realizează o rază file (Fig. 28 a) sau în formă caneluri (Fig. 28 b).

Pentru fabricarea arborilor și axelor se folosesc oțeluri carbon de clasele 20, 30, 45 și 50, oțeluri aliate de clase 20Х, 40Х 40ХН etc.

Alegerea materialului, tratamentul termic și chimico-termic este determinată de proiectarea arborelui și a suporturilor și de condițiile de funcționare.

Informații generale despre arbore și suporți de osie

Sprijină sunt dispozitive care asigură rotirea pieselor mobile ale mecanismului și percepția directă a presiunii din arbore sau ax. În funcție de tipul de frecare, vin cu suporturi (rulmenți). frecare de alunecareȘi frecare de rulare.

Lagărele cu frecare de alunecare au următoarele avantaje:

– pot funcționa la viteze și sarcini mari în medii agresive;

– sunt insensibile la șocuri și vibrații;

– pot fi instalate în locuri inaccesibile pentru instalarea rulmenților, de exemplu pe fuste de arbore cotit.

Spre principalele dezavantaje lagărele cu frecare de alunecare se referă la eu:

– pierderi mai mari prin frecare în condiții normale;

– sisteme de lubrifiere sofisticate pentru rulmenți de mare viteză, cu încărcare mare;

– necesitatea monitorizării constante a lubrifierii (cu excepția rulmenților pentru instrumente din fluoroplastic și nailon, precum și a rulmenților cermet);

– necesitatea folosirii materialelor rare și duritatea mare a suprafeței jurnalelor;

– dimensiuni mari axiale;

Avantajele rulmenților cu frecare de rulare raporta:

– pierderi reduse prin frecare și momente de rezistență la pornire;

– ușurință relativă de asamblare și reparare a mecanismelor;

– dimensiuni mici în direcția axială.

Dezavantajele acestor suporturi sunt:

– sensibilitate crescută la șocuri și vibrații,

– dimensiuni radiale crescute.

Fiabilitatea rulmenților determină în mare măsură performanţăȘi durabilitate mașini

Lagăre simple

Informații generale

Rulment de alunecare (Fig. 29) este o pereche de rotație constând dintr-o secțiune de susținere a arborelui ( axe) 1 și rulmentul în sine 2 , în care știftul alunecă.

Datorită avantajelor de mai sus, precum și din motive de design și economice, suporturile glisante sunt utilizate pe scară largă în turbinele cu abur și gaz, motoarele cu ardere internă, pompele centrifuge, centrifugele, mașinile pentru prelucrarea metalelor și echipamentele de cusut. Ele se disting printr-o mare varietate de forme structurale de componente.

Datorită avantajelor de mai sus, precum și din motive de design și economice, suporturile glisante sunt utilizate pe scară largă în turbinele cu abur și gaz, motoarele cu ardere internă, pompele centrifuge, centrifugele, mașinile pentru prelucrarea metalelor și echipamentele de cusut. Ele se disting printr-o mare varietate de forme structurale de componente.

Rulmenții sunt clasificați în funcție de tipul de frecare de alunecare: frecare uscată functioneaza cu lubrifianti solizi sau fara lubrifiant; frecare la limită, în care stratul de lubrifiant care separă rulmentul și pivotul arborelui nu este mai mare de 0,1 um; frecarea fluidului si cu lubrifiant cu gaz.

În funcție de tipul de sarcină pe care o pot suporta, rulmenții sunt împărțiți în: radial, preluând sarcină radială (Fig. 30 a); contact unghiular, dacă rulmentul poate, pe lângă sarcina radială, să accepte parțial sarcina axială (Fig. 30 b, c); persistent, luând sarcina axială (Fig. 30 d).

Forma suprafeței de lucru a rulmenților și a jurnalelor poate fi cilindrică (Fig. 30 a), conic (Fig. 30 b), minge (Fig. 30 c)și plată (Fig. 30 d). Rulmenții conici și cu bile sunt rar utilizați. Condițiile de funcționare ale lagărelor de alunecare sunt determinate de principalii parametri ai modului de funcționare: sarcină specifică Rși viteza unghiulară ω.

Forma suprafeței de lucru a rulmenților și a jurnalelor poate fi cilindrică (Fig. 30 a), conic (Fig. 30 b), minge (Fig. 30 c)și plată (Fig. 30 d). Rulmenții conici și cu bile sunt rar utilizați. Condițiile de funcționare ale lagărelor de alunecare sunt determinate de principalii parametri ai modului de funcționare: sarcină specifică Rși viteza unghiulară ω.

3.4.2. Modele de rulmenți cu manșon

Lagărele de alunecare constau din două părți principale: o carcasă și un manșon de lagăr (căptușeală) în contact cu pivotul arborelui. Utilizarea căptușelilor face posibilă fabricarea pieselor de carcasă din materiale ieftine și facilitează reparațiile. În rulmenții de dimensiuni mici și necritici, căptușelile sunt uneori absente, în acest caz, scopul lor este îndeplinit de carcasă.

Lagărele de alunecare constau din două părți principale: o carcasă și un manșon de lagăr (căptușeală) în contact cu pivotul arborelui. Utilizarea căptușelilor face posibilă fabricarea pieselor de carcasă din materiale ieftine și facilitează reparațiile. În rulmenții de dimensiuni mici și necritici, căptușelile sunt uneori absente, în acest caz, scopul lor este îndeplinit de carcasă.

Design-urile pieselor de carcasă și căptușelilor sunt variate și depind de proiectarea mecanismelor și a mașinilor în ansamblu, de condițiile de instalare și de funcționare.

Modelele suporturilor cu lagăre alunecare pot fi împărțite în lagăre cu carcasă dintr-o singură bucatăȘi detaşabil.

Rulmenții cu carcasă dintr-o singură piesă sunt relativ simpli și ieftini, dar dificil de instalat (este necesară o deplasare axială a arborelui și nu este permisă reglarea jocului). Acest lucru limitează utilizarea lor la structuri cu responsabilitate redusă și viteză redusă.

Rulmenții standard split sunt utilizați pe scară largă în diferite modele.

Rulment despicat (Fig. 31) este format dintr-un corp 1

, acoperă 2

, căptușeală 3, șuruburi și piulițe de montare 4

și bidoane de ulei 5

. Conectorul căptușelii este realizat în funcție de diametrul acestuia, iar conectorul carcasei este în trepte. Un umăr în conectorul în trepte împiedică capacul să se miște transversal față de carcasa rulmentului.

Rulment despicat (Fig. 31) este format dintr-un corp 1

, acoperă 2

, căptușeală 3, șuruburi și piulițe de montare 4

și bidoane de ulei 5

. Conectorul căptușelii este realizat în funcție de diametrul acestuia, iar conectorul carcasei este în trepte. Un umăr în conectorul în trepte împiedică capacul să se miște transversal față de carcasa rulmentului.

Conectorul de căptușeală este de obicei realizat într-un plan perpendicular pe sarcina radială. Lubrifierea se realizează cu diverși lubrifianți folosind lubrifianți de tip capac sau uleiuri lichide folosind lubrifianți de tip picurare, de exemplu la mașinile de cusut.

Bucșele de rulment (căptușeli) sunt fabricate în versiuni standard și originale ca cilindrice fără guler(gulere) pentru sarcină radială (Fig. 32 a)Și cu guler(gulere) pentru perceperea forțelor axiale și radiale uni sau ambele (Fig. 32 b, c, d). sunt facute dintr-o bucată (Fig. 32)Și detasabil (Fig. 33).

Pentru a distribui lubrifiantul pe lungimea căptușelii, pe suprafața sa interioară sunt realizate caneluri sau adâncituri (buzunare). (Fig. 33). Sunt situate în zona în care este furnizat lubrifiantul. Amplasarea și forma canelurilor și canalelor de alimentare cu lubrifiant depind de proiectarea suportului și de condițiile de funcționare. Căptușelile sunt asigurate împotriva mișcării axiale folosind șuruburi sau știfturi (Fig. 34).

Pentru a distribui lubrifiantul pe lungimea căptușelii, pe suprafața sa interioară sunt realizate caneluri sau adâncituri (buzunare). (Fig. 33). Sunt situate în zona în care este furnizat lubrifiantul. Amplasarea și forma canelurilor și canalelor de alimentare cu lubrifiant depind de proiectarea suportului și de condițiile de funcționare. Căptușelile sunt asigurate împotriva mișcării axiale folosind șuruburi sau știfturi (Fig. 34).

Căptușelile sunt fabricate din materiale cu proprietăți antifricțiune ridicate, conductivitate termică bună, uzură și umectabilitate cu lubrifianți și duritate.

Cele mai comune materiale de căptușeală sunt babbitt B16Și B83, bronz BrO10F1, BrA9Zh3L etc., alamă LMtsOS58-2-2-2, fonte anti-frecare ASCH1, ASCH-2, ASCH-3 si etc.

Inserțiile pentru mecanisme ușor încărcate și cu viteză redusă sunt realizate din cermet și plastic. Bucsele si carcasele de rulment din materiale nemetalice (textolit, cauciuc, nailon etc.) sunt mai ieftine decat cele metalice. Au proprietăți anticorozive bune, pot funcționa fără lubrifiere sau cu lubrifiere cu apă, au capacitate de încărcare și rezistență la șocuri crescute, sunt rezistente la uzură și nu sunt predispuse la gripare.

Practica exploatării rulmenților de alunecare a demonstrat că funcționarea lor în condiții de frecare uscată și de limită este însoțită de uzură. Defecțiunile unor astfel de rulmenți apar din cauza blocării (sudarea prin difuzie), a deformării plastice, a uzurii abrazive, care este deosebit de periculoasă atunci când lubrifiantul este înfundat, precum și a defecțiunii prin oboseală și decojirea stratului de frecare sub sarcini de vibrații și șoc. Aceste daune depind de sarcina specifică, viteza, vâscozitatea materialului și alți parametri de funcționare utilizați ca criteriu de performanta.

Rulmenții cu frecare fluidă funcționează fără uzură dacă regimul de lubrifiere nu este perturbat. În acest sens, principalul lucru pentru ei criteriul de performanță este grosimea nominală a stratului de lubrifiant, excluzând contactul dintre micro-neregularitățile tijului și rulmentului (căptușeala).

4.1. Arbori și osii. Scop, tipuri de arbori și osii și formele secțiunilor lor transversale.

Axe și arbori

În mașinile moderne, mișcarea de rotație este cel mai des folosită. Piesele rotative, cum ar fi roți dințate, scripete, pinioane, blocuri, cuplaje etc., sunt ghidate și susținute în spațiu de arbori și osii. Arborele și osiile au în majoritatea cazurilor forma unor corpuri de rotație.

Piese rotative și părțile lor de susținere arbori de obicei, conectate rigid prin potriviri de interferență, chei, caneluri etc., astfel încât arborii pot fi doar rotativi, dar sunt întotdeauna transmite cuplulși sunt supuse la torsiune.

Pe topoare piesele rotative pot fi fie fixate fix, de exemplu, folosind potriviri prin interferență, iar apoi axele trebuie să se rotească, fie instalate liber, de exemplu, printr-o potrivire de joc, pe rulmenți etc., iar apoi axele pot fi staționare; oricum topoare nu transmite cupluși pot fi considerate ca un tip special de arbori care nu sunt supuși la torsiune.

Axă- se folosește o grindă rotundă sau în formă pentru sustinere atașat de acesta piese rotative. În acest caz, axa în sine poate fi staționară sau rotativă. Doar sarcinile de încovoiere acționează asupra axei.

Arbore- aceasta este o axă concepută nu numai pentru a susține piese, ci și pentru transmisia cuplului.

În funcție de scopul lor, arborii pot fi împărțiți în indigen, adică arbori care transportă principalele părți de lucru ale mașinilor (rotorul turbinei, arborele cotit al unui motor cu ardere internă, axul mașinii) și transmitere(arborii angrenajelor) utilizate pentru transmiterea și distribuirea mișcării și transportul pieselor angrenajului: roți dințate, scripete, pinioane etc. La o serie de mașini (agricole, rutiere), arborii sunt utilizați pentru transmiterea cuplului organelor executive; ei sunt numiti, cunoscuti transmitere

Uneori folosit torsiune arborii (barele de torsiune), adică arborii au de obicei diametre mici și transmit doar cupluri.

Arborele sunt împărțite în linii drepte în funcție de forma axei geometrice (Fig. 83 , a B C D E F)și cu manivelă (Fig. 83, și). Acestea din urmă sunt folosite pentru a transforma mișcarea alternativă (piston) în mișcare de rotație (arborele cotit) sau invers. O grupă specială este reprezentată de arbori flexibili cu o formă variabilă a axei geometrice sunt utilizați pentru antrenarea sculelor electrice, în burghie dentare etc.

Axele (părțile) au o axă geometrică dreaptă. Arborii cotiți, arborii flexibili și arborii cu came sunt speciali și nu sunt tratate în acest curs.

Orez. 83. Tipuri de bază de arbori și osii.

Cele mai frecvente sunt arbori și osii drepte; pot avea diametru constant (Fig. 83, a, b) sau în trepte (Fig. 83, c, d, e, f). Cel mai adesea, arborii și osiile sunt realizate în trepte, deși arborii și axele cu secțiune transversală constantă sunt mai avansate din punct de vedere tehnologic.

Forma arborilor și axelor de-a lungul lungimii lor este determinată de distribuția forțelor și momentelor care acționează, de tehnologia de fabricație și de condițiile de asamblare. Diagramele momentelor încovoietoare și forțelor tăietoare de-a lungul lungimii arborilor și axelor nu sunt, de regulă, constante; de obicei cuplul nu este transmis pe toată lungimea arborelui. Prin urmare, în funcție de condiția de rezistență egală, este recomandabil să proiectați arbori și osii ca fiind trepte, apropiate ca formă de grinzi de rezistență egală (forma unei grinzi de rezistență egală este prezentată de linia întreruptă din Fig. 83). , c).

În secțiuni transversale, arborii și osiile pot fi solide (Fig. 84, A) sau goală (Fig. 84, b),și în formă de secțiune transversală - cilindrică (Fig. 84, a, b), cu chei (Fig. 84, V) sau canelat (Fig. 84, G) caneluri, precum și cele de profil (Fig. 84, d).

Utilizarea arborilor și axelor tubulare poate reduce semnificativ greutatea, de exemplu, cu o rezistență egală a arborelui tuli și tubular, cu un raport dintre diametrul găurii și diametrul exterior de 0,75, greutatea arborelui tubular va fi de aproape 1,5 ori mai mică.

Orez. 84. Forme ale secțiunilor transversale ale arborilor și osiilor.

Secțiunile de susținere de capăt ale arborilor și osiilor se numesc trunions sau țevi. Coloanele (gâturile) arborilor și axelor, atunci când lagărele de alunecare sunt instalate în suporturi, sunt realizate: cilindrice (Fig. 85, a, b)sau conic (Fig. 85, V). În cele mai multe cazuri, suporturile arborilor și axelor pentru rulmenți de alunecare sunt de formă cilindrică, cu o tranziție rotunjită (filet) și un umăr (umăr) pentru fixarea unilaterală în direcția axială (vezi Fig. 85, A). Dacă este necesară fixarea arborelui (axului) pe ambele părți într-un singur suport, suportul este echipat cu un guler suplimentar (vezi Fig. 85, b).

Coloanele arborilor și axelor pentru rulmenți sunt cilindrice, cu un umăr care servește pentru fixarea unilaterală în direcția axială (Fig. 86, A). Pentru fixarea bilaterală a inelului interior al rulmentului pe arbore sau ax, sunt prevăzute suplimentar piulițe (Fig. 86, b), inele cu arc de reținere instalate în canelurile inelare (Fig. 86, V), si etc.

Orez. 85. Toroane de arbori și osii pentru rulmenți lipiți. Orez. 86. Toroane de arbori și osii pentru rulmenți.

Secțiunile de arbori și osii pentru montarea butucurilor pieselor sunt realizate cilindrice sau conice. Suprafețele de ședere cilindrice sunt mai des folosite, deoarece sunt mai avansate din punct de vedere tehnologic. Suprafețele de ședere conice sunt de obicei utilizate pentru secțiunile de capăt ale arborilor.

Forma secțiunilor de tranziție între trepte adiacente de diferite diametre are o mare influență asupra rezistenței, rezistenței și fiabilității arborilor și osiilor; Fileurile trebuie să aibă razele de curbură maxime posibile. Cea mai comună formă de tranziție sunt fileurile cu rază constantă (Fig. 87, A); este de dorit ca raza de curbură R a fost mai mare de 0.l d(d- diametrul arborelui). În cazuri speciale, se folosesc fileuri cu rază variabilă de curbură ρ (Fig. 87, V).Prin selectarea corectă a curburii filetului, puteți reduce semnificativ concentrația de tensiuni și puteți crește capacitatea portantă a arborilor și osiilor. Utilizarea canelurilor de relief servește, de asemenea, la reducerea concentrației de stres (Fig. 87, A Canelură (Fig. 87, G) cu o lățime de 3-5 mm și o adâncime de 0,25-0,5 mm, convenabil pentru ieșirea unui instrument de prelucrare, cum ar fi o roată de șlefuit, este utilizat în cazurile în care factorul determinant nu este rezistența la oboseală, ci rigiditatea a arborilor.

Orez. 87. Zonele de tranziție ale arborilor și osiilor.

Orez. 87. Zonele de tranziție ale arborilor și osiilor.

Împreună cu concentrația de tensiuni cauzată de contururile geometrice ale pieselor, calitatea stratului de suprafață, adică microgeometria, ca rezultat al prelucrării mecanice, și starea structurală a stratului de suprafață influențează rezistența la oboseală. Creșterea rezistenței la oboseală a arborilor și osiilor se realizează prin întărirea materialului prin tratament termic sau chimico-termic, întărire plastică (laminare cu role, sablare), în urma căreia se formează tensiuni de compresiune reziduale în stratul superficial, precum și șlefuire, lustruire și alte metode.

Sarcinile axiale pe arbori de la piesele montate pe acestea se transmit in urmatoarele moduri:

sarcini semnificative - prin focalizarea pieselor pe margini (umeri, umeri) pe arbore sau ax (Fig. 88, A) sau prin montarea pieselor cu interferențe corespunzătoare (Fig. 88, b);

sarcini medii - cu piulițe (vezi Fig. 88, b u88, c) sau știfturi (Fig. 88, G), precum și metodele de mai sus;

sarcini ușoare - cu șuruburi de blocare (Fig. 88, d) inele de reținere cu arc (Fig. 86, Vși 88, e) si etc.

Orez. 88. Mijloace de acceptare a sarcinilor axiale și de fixare axială a pieselor pe arbori și axe.

Principalele materiale pentru arbori și osii sunt oțelurile carbon și aliate. Pentru osii și arbori, ale căror diametre sunt determinate în principal de rigiditate, se folosesc oțeluri structurale carbon St4, St5 fără tratament termic. În structurile critice și puternic încărcate (atunci când rezistența este un criteriu), se folosesc oțeluri cu carbon mediu tratabil termic și aliaje 40, 45, 40Х, 40ХН, 40ХН2МА, 30ХГГ, 30ХГГГ, 30ХГСА, etc., în funcție de acestea, etc sarcinile în curs de rezolvare, sunt supuse perfecţionării (călire cu călire mare) sau căliri superficiale (încălzire de înaltă frecvenţă) cu călire scăzută.

Arborii de mare viteză pe suporturi de alunecare trebuie să aibă o duritate foarte mare a suprafeței fuselor; în acest scop, sunt fabricate din oțeluri de cementare de tipul 20Х, 12ХН3А, 18ХГТ sau din oțeluri de nitrurare de tip 38Х2МУА.

Arborii care funcționează într-un mediu corosiv sunt fabricați din oțel inoxidabil și aliaje de titan.

Pentru fabricarea arborilor cotiți și a arborilor cu flanșe mari, pe lângă oțel se folosesc fonte de înaltă rezistență (grafit nodular) și fonte modificate.

Arborii și osiile drepte din oțel cu un diametru de până la 150 mm sunt de obicei fabricate din oțel laminat; arborii cu diametru mai mare și formă complexă sunt realizate din forjare. Este recomandabil să se realizeze arbori tubulari din țevi de oțel de dimensiuni standard sau din țevi sub-laminate special comandate (cu pereți îngroșați).

Arborii și osiile sunt supuse, de obicei, la strunjire în centre și la șlefuirea ulterioară a suprafețelor de așezare (tornioane, fuste, țevi) sau șlefuire pe întreaga suprafață (arbori cu solicitări mari).

Recent, a apărut proiectarea arborilor tubulari din materiale compozite produse prin înfășurare.

Principalele criterii de performanță ale arborilor și osiilor sunt rezistența, rigiditatea și rezistența la vibrații.

4.2. Rulmenți. Scop și clasificare. Rulmenți de alunecare: tipuri, aplicații, avantaje și dezavantaje. Rulmenți: clasificare, caracteristici ale acestora, domenii de aplicare, avantaje și dezavantaje.

Rulmenți

Ținând- un dispozitiv tehnic care face parte dintr-un suport care susține un arbore, ax sau altă structură, își fixează poziția în spațiu, asigură rotația, oscilația sau mișcarea liniară (la rulmenți liniari) cu cea mai mică rezistență, percepe și transmite sarcina altora părți ale structurii.

Se numește un suport cu rulment axial rulment axial.

Către rulmenții sunt împărțiți în radial(pentru perceperea sarcinilor perpendiculare pe axa arborelui), tracțiune (pentru perceperea sarcinilor direcționate de-a lungul axei arborelui), precum și contact unghiular(pentru perceperea sarcinilor combinate, în principal radiale; mai rar utilizat împingere-radială- în principal pentru perceperea sarcinilor axiale). După tipul de frecare distinge între rulmenți cu rulare (cele mai răspândite) și rulmenți de alunecare

Principalele tipuri de rulmenți utilizate în inginerie mecanică:

· rulmenti de rulare;

· rulmenti de alunecare;

· rulmenti gazodinamici;

· rulmenti hidrostatici;

· rulmenti magnetici.

Rulment cu manșon

Rulment cu manșon- acesta este un suport sau ghidaj în care pivotul (suprafața de susținere a arborelui) alunecă de-a lungul suprafeței căptușelii (lagărului) (Fig. 90). Pentru a reduce frecarea și uzura, rulmenții sunt lubrifiați. Lubrifianții lichizi sunt principala aplicație, în special la sarcini și viteze mari. Lubrifianții gazoși (în principal aer) sunt utilizați pentru rulmenții de mare viteză. Pentru rulmenții cu viteză mică, se folosesc lubrifianți din plastic. Pentru rulmenții care funcționează în condiții extreme se folosesc materiale auto-lubrifiante, adică materiale care conțin componente sau acoperiri care asigură lubrifierea.

De direcția sarcinii percepute Lagărele de alunecare sunt împărțite în două grupuri; radial şi de împingere (axial). Când sarcinile radiale și axiale acționează împreună, se folosesc suporturi combinate, în care sarcina axială este absorbită de capetele căptușelilor (Fig. 91) sau de creste speciale.

De principiul formării forței de ridicare în stratul de ulei rulmenții se împart în hidrodinamică şi hidrostatică . Pentru a separa suprafețele de frecare cu un strat de lubrifiant, este necesar să se creeze o presiune în exces. La rulmenții hidrodinamici, această presiune apare numai atunci când mișcarea relativă a suprafețelor are loc datorită aspirării uleiului în golul panei. La rulmenții hidrostatici, presiunea este generată de o pompă. Rulmenții cu lubrifiere hidrodinamică sunt utilizați pe scară largă deoarece sunt cei mai simpli.

Rulmenții de alunecare sunt utilizați în principal în acele zone în care este imposibil sau imposibil să se utilizeze rulmenți cu rulare:

sub sarcini de șoc și vibrații (se folosește capacitatea bună de amortizare a stratului de ulei);

la viteze de rotație deosebit de mari;

pentru suporturi precise cu rigiditate constantă;

pentru suporturi cu dimensiuni radiale mici;

pentru suporturi detasabile;

pentru suporturi deosebit de mari și miniaturale;

atunci când se lucrează în condiții extreme (temperaturi ridicate, medii abrazive și agresive);

pentru mecanisme iresponsabile și rareori funcționale.

Rulmenții de alunecare sunt mai ușori și mai ușor de fabricat decât rulmenții cu rulare, sunt silențiosi, au o rigiditate constantă și au capacitatea de a funcționa practic fără uzură în lubrifierea lichidă și cu gaz și amortizează bine vibrațiile.

LA neajunsuri lagărele de alunecare pot fi atribuite complexității sistemului de lubrifiere pentru a asigura frecarea fluidului, nevoia de a folosi metale neferoase, cupluri de pornire crescute și dimensiuni crescute în direcția axială. Când lucrați cu lubrifianți lichizi și plastici, temperatura lagărelor nu poate depăși 150 °C. Cu toate acestea, unele materiale auto-lubrifiante pot funcționa la temperaturi de până la 700 °C.

Rulmenții de alunecare sunt utilizați pe scară largă în motoarele cu ardere internă, turbinele cu abur și gaz, pompe, compresoare, centrifuge, laminoare, cutii de viteze grele și alte mașini.

Orez. 90. Rulment radial: Fig. 91. Contact unghiular

1 - cadru; 2 - căptușeală; 3 - orificiu pentru alimentarea rulmentului lizibil

lubrifiant; 4 - axă; 5 - canal de distribuție a uleiului

Lagărul de alunecare (vezi Fig. 90) conține o carcasă 1, căptușeală 2 , dispozitive de lubrifiere și protecție. O carcasă de rulment solidă sau despicată este fabricată ca o parte separată sau ca o parte atașată la mașină. Uneori, carcasa rulmentului este încorporată, adică ca o singură piesă cu corpul mașinii sau o parte mobilă (de exemplu, o biela). Inserțiile sunt folosite pentru a evita realizarea întregului corp din materiale scumpe anti-fricțiune. După uzură, căptușelile sunt înlocuite. În producția de masă, căptușelile sunt ștanțate dintr-o bandă cu material antifricțiune aplicat pe aceasta. În producția la scară mică și individuală, se folosesc căptușeli solide sau despicate, precum și căptușeli bimetalice, în care un strat subțire de material antifricțiune este fuzionat. baza din otel, fonta sau bronz. Pentru a distribui lubrifiantul care vine din canal 3, de-a lungul suprafeței de lucru a trunionului 4 Rulmentii sunt echipati cu caneluri de lubrifiere 5. Canelurile sunt situate în zona descărcată și sunt adesea combinate cu conectorul.

Purta suprafețele de lucru este principalul motiv pentru defecțiunea lagărelor de alunecare. Uzura abrazivă este asociată cu intrarea în lubrifiant a particulelor abrazive mai mari decât grosimea stratului de ulei și funcționarea rulmentului în condiții nefavorabile de frecare în perioadele de pornire și oprire. Când sunt expuse la presiuni și temperaturi de contact ridicate, este posibilă griparea suprafețelor de lucru ale rulmenților.

Defecțiunile prin oboseală ale rulmenților apar sub sarcini care acționează ciclic, de exemplu, la mașinile cu piston, la mașinile cu impact și vibrații. O creștere semnificativă a temperaturii duce la modificări inacceptabile ale proprietăților necesare ale lubrifianților și, uneori, la topirea umpluturii de căptușeală sau blocarea arborelui în rulment. Distrugerea rulmenților poate fi, de asemenea, asociată cu pierderea stabilității de rotație a osiei în timpul oscilațiilor autoexcitate (autooscilații).

Materialele pentru rulmenți trebuie să ofere un coeficient scăzut de frecare, rezistență ridicată la uzură și rezistență la oboseală. Cerințele suplimentare sunt o bună conductivitate termică, proprietăți de rulare, umectare a uleiului, rezistență la coroziune și prelucrabilitate, coeficient scăzut de dilatare liniară și cost redus. Niciunul dintre materialele cunoscute nu posedă simultan toate aceste proprietăți. Prin urmare, tehnologia folosește un număr mare de materiale antifricțiune diferite care îndeplinesc cel mai bine condițiile specifice.

Arborele și osiile sunt de obicei fabricate din oțel, mai rar din fontă de înaltă rezistență, de exemplu, arborele cotit al motoarelor GAZ. Trunions trebuie să aibă o duritate mare și o suprafață șlefuită sau lustruită pentru a rezista mai multor înlocuiri de căptușeli care sunt mai ieftine decât arborele. Materialele de căptușeală pot fi împărțite în trei grupe: materiale metalice, metalo-ceramice și nemetalice.

Materiale metalice. Aliajele pe bază de staniu sau plumb cu adaos de antimoniu, cupru și alte elemente, numite Babbitts (numit după inventatorul american Babbitt), au proprietăți anti-fricțiune ridicate și un bun rulaj, dar sunt scumpe și au rezistență la oboseală relativ scăzută. Sunt folosite ca acoperiri în strat subțire sau ca materiale de umplutură. Bronzul și alama (aliaje pe bază de cupru), aliajele de aluminiu și zinc au proprietăți bune anti-frecare. Fonta anti-fricțiune este utilizată împreună cu o axă călită și o lubrifiere bună.

Materiale metalo-ceramice.Materiale poroase bronz-grafit și fier-grafit produse prin metalurgia pulberilor sunt impregnate cu ulei fierbinte și utilizate în condițiile în care este imposibil să se asigure o lubrifiere lichidă fiabilă. La presiuni și viteze scăzute, aceste materiale sunt capabile să funcționeze pentru o perioadă destul de lungă de timp fără o sursă externă de lubrifiant.

Materiale nemetalice. Materialele plastice, cauciucul, materialele de grafit și lemnul presat sunt folosite ca căptușeli. Textolitul, PAL (plastic din lemn stratificat) și lemnul presat sunt utilizate în rulmenți pentru lucrări grele. Materialele polimerice autolubrifiante pe bază de poliamide, poliacetilenă, politetrafluoretilenă și diverse rășini sunt utilizate pentru rulmenți care funcționează în intervalul de temperatură de −200...+280 °C la viteze semnificative de alunecare. Fluoroplasticele (polimeri și copolimeri ai derivaților de halogen, etilenă și propilenă) au proprietăți anti-fricțiune bune, inerție chimică, dar un coeficient ridicat de dilatare liniară și conductivitate termică scăzută. Rulmenții cu căptușeli de cauciuc funcționează bine cu lubrifiere cu apă.

În condiții extreme, se folosesc căptușeli de grafit, care au un coeficient de frecare scăzut ( f= 0,04...0,05) în domeniul de temperatură de la -200 la + 1000°C, conductivitate termică bună și rezistență la coroziune. Aceste materiale sunt utilizate în rulmenții lubrifiați cu gaz, unde pot funcționa fără lubrifiant în timpul pornirilor și opririlor.

Principal criteriu de performanta rulmentii sunt rezistenta la uzura, rezistenta la oboseala a stratului antifrictiune, rezistenta la caldura si rezistenta la vibratii b.

Rulmenții cu manșon trebuie să funcționeze cu lubrifiant. Cele mai bune condiții pentru funcționarea rulmenților sunt create cu lubrifierea lichidă, atunci când suprafețele de frecare sunt complet separate de un lubrifiant lichid cu proprietăți în vrac. Cu lubrifierea limită, frecarea și uzura sunt determinate de proprietățile suprafeței și proprietățile lubrifiantului, altele decât proprietățile în vrac. Lubrifierea semi-lichidă implică o lubrifiere lichidă parțială. Calculul principal al lagărelor de alunecare este calculul grosimii minime a stratului de ulei, care, în condiții de funcționare constantă, ar trebui să asigure lubrifiere lichidă. Se efectuează calcule termice pentru a determina temperaturile de funcționare ale rulmentului. În unele cazuri, un rulment este verificat pentru rezistența la vibrații prin rezolvarea ecuațiilor diferențiale ale hidrodinamicii. Calculele bazate pe criteriul rezistenței la uzură nu au găsit încă o utilizare pe scară largă datorită complexității lor.

Calcule condiționale ne permit să evaluăm în cea mai simplă formă adecvarea materialului și dimensiunilor lagărelor selectate pentru condiții specifice de funcționare pe baza experienței în proiectarea și operarea mașinilor. Modul de funcționare este considerat acceptabil dacă sunt îndeplinite condițiile care limitează uzura și generarea de căldură:

р m = F r /(dl) £ [ p]; p m v£[ pv]; v£ [ v]; t £ [ t],

- diametrul jurnalului; l- lungimea rulmentului; v- viteza periferica a osiei; p m - presiunea nominală medie în rulment; t- temperatura rulmentului.Acest calcul este utilizat de obicei ca calcul de bază pentru rulmenții lubrifiați cu semi-fluid și ca calcul preliminar pentru rulmenții lubrifiați cu lichid. În tabel 14 arată valorile admise [ R], [v] Și [ pv]pentru unele materiale pentru rulmenți.

Tabelul 14.

Moduri de funcționare admise pentru materialele pentru rulmenți