SHAFT AT AXLES

Ang mga gulong ng gear ay naka-mount sa mga espesyal na pahaba na bahagi na may isang pabilog na cross-section. Kabilang sa mga naturang bahagi ay may mga axle at shaft.

Aksis- isang bahagi na nagsisilbing hawakan ang mga gulong at isentro ang kanilang pag-ikot. baras– axis na nagpapadala ng metalikang kuwintas.

Ang mga konsepto ng "axis ng gulong", ito ay isang bahagi, at "axis ng pag-ikot", ito ay isang geometric na linya ng mga sentro ng pag-ikot, ay hindi dapat malito.

Ang mga hugis ng mga shaft at axle ay magkakaiba, mula sa pinakasimpleng mga cylinder hanggang sa mga kumplikadong cranked na istruktura. May mga kilalang disenyo ng mga flexible shaft, na iminungkahi ng Swedish engineer na si Karl de Laval noong 1889.

Ang hugis ng baras ay tinutukoy ng pamamahagi ng mga baluktot at metalikang kuwintas na sandali sa haba nito. Ang isang maayos na dinisenyo na baras ay isang sinag ng pantay na pagtutol.

|

Ang mga shaft at axle ay umiikot at samakatuwid ay nakakaranas ng mga alternating load, stress at deformation. Samakatuwid, ang mga pagkabigo ng mga shaft at axle ay isang nakakapagod na kalikasan.

Ang mga sanhi ng pagkabigo ng baras at ehe ay maaaring masubaybayan sa lahat ng yugto ng kanilang "buhay".

1. Sa yugto ng disenyo - hindi tamang pagpili ng hugis, hindi tamang pagtatasa ng mga concentrator ng stress.

2. Sa yugto ng pagmamanupaktura ay may mga hiwa, nicks, dents mula sa walang ingat na paghawak.

3. Sa yugto ng pagpapatakbo - hindi tamang pagsasaayos ng mga yunit ng tindig.

Para gumana ang baras o ehe, kinakailangan upang matiyak:

è volumetric strength (kakayahang lumaban M izg At M cool );

è lakas ng ibabaw (lalo na sa mga joints sa iba pang mga bahagi);

è baluktot na tigas;

è torsional rigidity (lalo na para sa mahabang shafts).

Lahat ng shafts dapat kalkulahin para sa lakas ng volumetric.

Ang mga pattern ng pag-load para sa mga shaft at axle ay nakasalalay sa bilang at lokasyon ng mga umiikot na bahagi na naka-install sa kanila at ang direksyon ng mga puwersa. Para sa kumplikadong pag-load, pumili ng dalawang orthogonal na eroplano (halimbawa, frontal at horizontal) at isaalang-alang ang circuit sa bawat eroplano. Siyempre, hindi tunay na mga istruktura ang kinakalkula, ngunit pinasimple na mga modelo ng pagkalkula, na mga beam sa mga hinged na suporta, mga beam na may pag-embed, at kahit na statically indeterminate na mga problema.

Kapag gumuhit ng isang diagram ng disenyo, ang mga shaft ay itinuturing na mga tuwid na bar na nakahiga sa mga hinged na suporta. Kapag pumipili ng uri ng suporta, ipinapalagay na ang mga deformation ng mga shaft ay maliit at, kung ang tindig ay nagbibigay-daan sa hindi bababa sa isang bahagyang pagtabingi o paggalaw ng ehe, ito ay itinuturing na isang hinged-fixed o hinged-movable support. Ang mga sliding o rolling bearings na sabay-sabay na nakikita ang radial at axial forces ay itinuturing na articulated-fixed na mga suporta, at ang mga bearings na nakikita lamang ang radial forces ay itinuturing na articulated-movable.

Ang ganitong mga problema ay kilala sa mga mag-aaral mula sa mga kurso sa theoretical mechanics (statics) at lakas ng mga materyales.

Ang pagkalkula ng baras para sa lakas ng volumetric ay isinasagawa sa tatlong yugto.

ako. Paunang pagkalkula ng mga shaft

Isinasagawa ito sa yugto ng pagbuo ng Mga Teknikal na Pagtutukoy, kapag ang mga torque lamang sa lahat ng mga shaft ng makina ay kilala. Sa kasong ito, ipinapalagay na ang shaft ay nakakaranas lamang ng shear torsional stresses

t cr= M vr / W p £ [ t ] cr ,

saan W p - polar moment ng paglaban ng seksyon.

Para sa round section: W p = pd 3/16 , [ t ] cr = 15 ¸ 20 N/mm 2 .

Ang kondisyon ng lakas para sa torsional stresses ay maginhawang nalutas na may kaugnayan sa diameter ng baras

Ito ang pinakamababang diameter ng shaft. Sa lahat ng iba pang mga seksyon ng baras maaari lamang itong maging mas malaki. Ang kinakalkula na minimum na diameter ng shaft ay bilugan sa pinakamalapit na mas malaking normal na hanay. Ang diameter na ito ay ang panimulang punto para sa karagdagang disenyo.

II. Pinong pagkalkula ng mga shaft

Sa yugtong ito, isinasaalang-alang hindi lamang ang metalikang kuwintas, kundi pati na rin ang mga baluktot na sandali. Isinasagawa ito sa yugto ng paunang layout, kapag ang mga bearings ay paunang napili, ang haba ng lahat ng mga seksyon ng baras ay kilala, ang posisyon ng lahat ng mga gulong sa baras ay kilala, at ang mga puwersa na kumikilos sa baras ay kinakalkula.

Ang mga diagram ng disenyo ng baras ay iginuhit sa dalawang eroplano. Gamit ang mga kilalang pwersa sa mga gear at mga distansya sa mga suporta, ang mga diagram ng mga baluktot na sandali sa pahalang at pangharap na mga eroplano ay itinayo. Pagkatapos ay kalkulahin ang kabuuang baluktot na sandali

![]()

![]()

saan α =0,75 o 1 depende sa pinagtibay na teorya ng lakas ng enerhiya, na tinanggap ng karamihan sa mga may-akda upang maging pantay 1 .

Ang katumbas na stress mula sa pinagsamang pagkilos ng baluktot at pamamaluktot ay kinakalkula s eq = M eq / W p .

Ang equation ay nalutas din na may paggalang sa minimum na diameter ng baras

O pareho para sa paghahambing sa mga pinapahintulutang normal na stress:

Ang minimum na diameter ng shaft na nakuha sa na-update na pagkalkula ay sa wakas ay tinatanggap para sa karagdagang disenyo.

III. Pagkalkula ng tibay ng baras

Isinasagawa ito bilang isang pagsubok sa yugto ng detalyadong disenyo, kapag ang gumaganang pagguhit ng baras ay halos handa na, i.e. ang eksaktong hugis nito, mga sukat at lahat ng mga stress concentrator ay kilala: mga keyway, annular grooves, through at blind hole, interference fit, fillet (makinis, bilugan na mga transition sa diameter).

Kapag nagkalkula, ipinapalagay na ang mga bending stress ay nagbabago ayon sa isang simetriko na cycle, at ang tangential torsional stresses ay nagbabago ayon sa isang non-zero pulsating cycle.

Ang pagkalkula ng pagsubok ng isang baras para sa tibay ay mahalagang bumaba sa pagtukoy ng aktwal na kadahilanan sa kaligtasan n , na inihahambing sa pinahihintulutan

Dito ns At n t - mga kadahilanan sa kaligtasan para sa normal at tangential stresses

saan s -1 At τ -1 – mga limitasyon ng tibay ng materyal ng baras sa panahon ng baluktot at pamamaluktot na may simetriko na ikot; k σ At k τ – epektibong mga koepisyent ng konsentrasyon ng stress sa panahon ng baluktot at pamamaluktot, isinasaalang-alang ang mga fillet, mga keyway, mga press fit at mga thread; ε α At ε τ – sukat na mga kadahilanan ng diameter ng baras; s a At τ a – mga halaga ng boltahe ng amplitude; s m At τ m – average na boltahe ng ikot ( s m = 0 , τ m =τ a ); ψ σ At ψ τ – ang mga koepisyent ng impluwensya ng average na cycle ng stress sa lakas ng pagkapagod ay nakasalalay sa uri ng bakal.

Ang pagkalkula ng mga kadahilanan sa kaligtasan batay sa stress ay inilarawan nang detalyado sa kursong "Lakas ng Mga Materyales", sa seksyong "Cyclic Stress State".

Kung ang kadahilanan ng kaligtasan ay lumalabas na mas mababa kaysa sa kinakailangan, kung gayon ang paglaban sa pagkapagod ay maaaring tumaas nang malaki sa pamamagitan ng paggamit ng pagpapatigas sa ibabaw: nitriding, pagpapatigas sa ibabaw na may mataas na dalas na mga alon, pagbaril ng pagbaril, pag-roll ng roller, atbp. Sa kasong ito, maaari kang makakuha ng pagtaas sa limitasyon ng pagtitiis na hanggang 50% o higit pa.

CONTROL QUESTIONS

s Ano ang pagkakaiba sa pagitan ng mga shaft at axle?

s Ano ang dinamikong katangian ng mga bending stress sa mga shaft at axle?

s Ano ang mga sanhi ng pagkabigo ng shaft at axle?

s Sa anong pagkakasunud-sunod ginagawa ang mga yugto ng pagkalkula ng lakas ng mga baras?

s Anong diameter ang tinutukoy sa pagkalkula ng disenyo ng mga shaft?

SUPPORTS NG SHAFT AT AXLES - BEARINGS

Ang mga shaft at axle ay sinusuportahan ng mga espesyal na bahagi na nagsisilbing suporta. Ang pangalang "bearing" ay nagmula sa salitang "spike" ( Ingles baras, Aleman zappen, hol. shiffen – baras). Ito ang tinatawag nilang shaft shanks at journal, kung saan, sa katunayan, ang mga bearings ay naka-install.

Ang layunin ng isang tindig ay dapat itong magbigay ng maaasahan at tumpak na koneksyon sa pagitan ng isang umiikot (shaft, axis) na bahagi at isang nakatigil na pabahay. Dahil dito, ang pangunahing tampok ng tindig ay ang alitan ng mga bahagi ng isinangkot.

Batay sa likas na katangian ng alitan, ang mga bearings ay nahahati sa dalawang malalaking grupo:

è plain bearings (sliding friction);

è rolling bearings (rolling friction).

SLIDING BEARING

Ang pangunahing elemento ng naturang mga bearings ay isang liner na gawa sa antifriction material o, hindi bababa sa, na may isang antifriction coating. Ang liner ay naka-install (ilagay sa) sa pagitan ng baras at ng bearing housing.

Ang sliding friction ay tiyak na mas malaki kaysa sa rolling friction, gayunpaman, ang mga bentahe ng sliding bearings ay nasa iba't ibang bahagi ng paggamit:

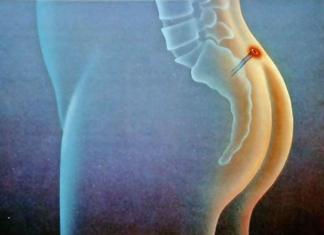

Sa mga nababakas na istruktura (tingnan ang larawan);

Sa mataas na bilis ng pag-ikot (gas-dynamic na mga bearings sa mga turbojet engine sa n >10,000 rpm );

Kung kinakailangan upang tumpak na isentro ang mga palakol;

Sa mga makina na napakalaki at napakaliit na sukat;

Sa tubig at iba pang mga agresibong kapaligiran.

Ang mga disadvantages ng naturang mga bearings ay friction at ang pangangailangan para sa mga mamahaling antifriction na materyales.

Ang mga disadvantages ng naturang mga bearings ay friction at ang pangangailangan para sa mga mamahaling antifriction na materyales.

Bilang karagdagan, ang mga sliding bearings ay ginagamit sa auxiliary, low-speed, low-responsibility mechanisms.

Ang mga karaniwang depekto at pagkasira ng mga plain bearings ay sanhi ng friction:

r mga depekto sa temperatura (pagsamsam at pagkatunaw ng liner);

r nakasasakit na pagsusuot;

r pagkabigo ng pagkapagod dahil sa mga pumipintig na pagkarga.

Sa lahat ng iba't-ibang at pagiging kumplikado ng mga pagpipilian sa disenyo para sa mga sliding bearing unit, ang prinsipyo ng kanilang disenyo ay ang isang manipis na pader na bushing na gawa sa antifriction material, kadalasang bronze o bronze alloys, at para sa light-loaded na mga mekanismo na gawa sa plastic, ay naka-install sa pagitan ang pabahay at ang baras. May matagumpay na karanasan sa paggamit ng manipis na pader na bimetallic liners na may kapal na hindi hihigit sa 4 mm, na gawa sa steel strip at aluminum-tin alloy AO 20-1, sa diesel locomotive diesel engine na M753 at M756.

Karamihan sa mga radial bearings ay may cylindrical liner, na, gayunpaman, ay maaari ding sumipsip ng axial load dahil sa mga fillet sa shaft at rounding ng mga gilid ng liner. Ang mga bearings na may tapered liner ay bihirang ginagamit; ang mga ito ay ginagamit para sa magaan na pagkarga, kapag kinakailangan upang sistematikong alisin ("monitor") ang puwang mula sa pagsusuot ng tindig upang mapanatili ang katumpakan ng mekanismo.

Para sa wastong pagpapatakbo ng tindig nang walang pagkasira, ang mga ibabaw ng journal at bushing ay dapat na paghiwalayin ng isang layer ng pampadulas na may sapat na kapal. Depende sa operating mode ng bearing, maaaring mayroon itong:

Para sa wastong pagpapatakbo ng tindig nang walang pagkasira, ang mga ibabaw ng journal at bushing ay dapat na paghiwalayin ng isang layer ng pampadulas na may sapat na kapal. Depende sa operating mode ng bearing, maaaring mayroon itong:

è fluid friction kapag ang gumaganang ibabaw ng baras at liner ay pinaghihiwalay ng isang layer ng langis, ang kapal nito ay mas malaki kaysa sa kabuuan ng mga taas ng pagkamagaspang sa ibabaw; sa kasong ito, ang langis ay sumisipsip ng panlabas na pagkarga, na naghihiwalay sa baras mula sa liner, na pumipigil sa kanilang pagsusuot. Mayroong napakakaunting pagtutol sa paggalaw;

è semifluid friction, kapag ang mga iregularidad ng baras at ang liner ay maaaring magkadikit sa isa't isa at sa mga lugar na ito ay inaagaw at pinupunit nila ang mga particle ng liner. Ang ganitong alitan ay humahantong sa nakasasakit na pagsusuot kahit na walang pagpasok ng alikabok mula sa labas.

Ang pagbibigay ng fluid friction mode ay ang pangunahing criterion para sa pagkalkula ng karamihan sa mga plain bearings. Kasabay nito, tinitiyak ang pagganap ayon sa pamantayan ng pagsusuot at pag-jamming.

Ang criterion para sa lakas, at samakatuwid ay ang pagganap, ng isang sliding bearing ay ang contact stress sa friction zone o, na kung saan ay karaniwang ang parehong bagay, contact pressure. Ang kinakalkula na presyon ng contact ay inihambing sa pinahihintulutan p

=N/

(l d

)

£ [

p

]

. Dito N

– ang puwersa ng normal na presyon ng baras sa bushing (reaksyon ng suporta), l

- gumaganang haba ng bearing bushing, d

– diameter ng shaft journal.

Ang criterion para sa lakas, at samakatuwid ay ang pagganap, ng isang sliding bearing ay ang contact stress sa friction zone o, na kung saan ay karaniwang ang parehong bagay, contact pressure. Ang kinakalkula na presyon ng contact ay inihambing sa pinahihintulutan p

=N/

(l d

)

£ [

p

]

. Dito N

– ang puwersa ng normal na presyon ng baras sa bushing (reaksyon ng suporta), l

- gumaganang haba ng bearing bushing, d

– diameter ng shaft journal.

Minsan ito ay mas maginhawa upang ihambing ang kinakalkula at pinahihintulutang produkto ng presyon at bilis ng pag-slide. Ang bilis ng pag-slide ay madaling kalkulahin, alam ang diameter at bilis ng baras.

Ang produkto ng presyon at bilis ng pag-slide ay nagpapakilala sa pagbuo ng init at pagsusuot ng tindig. Ang pinaka-mapanganib na sandali ay kapag nagsimula ang mekanismo, dahil sa pahinga, ang baras ay bumababa ("kasinungalingan") sa liner at kapag nagsimula ang paggalaw, ang dry friction ay hindi maiiwasan.

ROLLING BEARINGS

Ang prinsipyo ng kanilang disenyo ay ang presensya sa pagitan ng baras at ng katawan ng isang grupo ng magkaparehong bilog na katawan na tinatawag na mga rolling body.

Ang mga ito ay maaaring alinman sa mga bola, o mga roller (maikling makapal o mahabang hugis ng karayom), o conical roller, o hugis-barrel, o kahit na mga spiral spring. Karaniwan, ang tindig ay ginawa bilang isang independiyenteng yunit ng pagpupulong, na binubuo ng mga panlabas at panloob na singsing, sa pagitan ng kung saan inilalagay ang mga rolling elemento.

Upang maiwasan ang hindi kinakailangang pakikipag-ugnay sa isa't isa at matiyak ang pare-parehong pamamahagi sa paligid ng circumference, ang mga rolling elemento ay nakapaloob sa isang espesyal na hugis-singsing na hawla - isang separator ( lat. Separatum - upang paghiwalayin).

Sa ilang mga disenyo kung saan kinakailangan upang labanan upang mabawasan ang mga sukat ng radial, ang tinatawag na. "ringless" bearings, kapag ang mga rolling elements ay direktang naka-install sa pagitan ng shaft at ng housing. Gayunpaman, hindi mahirap hulaan na ang mga naturang istruktura ay nangangailangan ng kumplikado, indibidwal, at, samakatuwid, mamahaling pagpupulong at disassembly.

Mga kalamangan ng rolling bearings:

Mababang alitan, mababang init;

Pag-save ng pagpapadulas;

Mataas na antas ng standardisasyon;

Nagse-save ng mga mamahaling materyales sa antifriction.

Mga disadvantages ng rolling bearings:

` matataas na sukat (lalo na sa hugis ng bituin) at timbang;

` mataas na mga kinakailangan para sa pag-optimize ng pagpili ng karaniwang laki;

` mahinang proteksyon sa panginginig ng boses, bukod dito, ang mga bearings mismo ay mga generator ng panginginig ng boses dahil sa kahit na ang napakaliit na hindi maiiwasang pagkakaiba sa laki ng mga elemento ng rolling.

Ang mga rolling bearings ay inuri ayon sa mga sumusunod na pangunahing katangian:

è hugis ng mga rolling elements;

è sukat (axial at radial);

è katumpakan ng mga sukat;

è direksyon ng mga pinaghihinalaang pwersa.

Batay sa hugis ng mga rolling elements, ang mga bearings ay nahahati sa:

è

bola(mataas na bilis, may kakayahang mag-install sa sarili dahil sa posibilidad ng ilang paglihis ng axis ng pag-ikot);

è Roller– conical, cylindrical, needle-shaped (mas maraming load-bearing, ngunit dahil sa tiyak na nakapirming posisyon ng axis of rotation, hindi sila nakakapag-align sa sarili, maliban sa barrel-shaped rollers).

Batay sa mga sukat ng radial, ang mga bearings ay pinagsama sa pitong serye:

|

Batay sa mga sukat ng axial, ang mga bearings ay pinagsama sa apat na serye:

|

Ang mga bearings ay inuri ayon sa mga klase ng katumpakan tulad ng sumusunod:

at "0" – normal na klase;

и "6" - nadagdagan ang katumpakan;

и "5" - mataas na katumpakan;

и "4" - lalo na mataas na katumpakan;

at "2" – napakataas na katumpakan.

Kapag pumipili ng klase ng katumpakan ng bearing, dapat mong tandaan na "mas tumpak, mas mahal."

Ayon sa pinaghihinalaang pwersa, ang lahat ng mga bearings ay nahahati sa apat na grupo. Ang pagkakaroon ng pagkalkula ng radial F r at axial F a mga reaksyon ng mga suporta ng baras, maaaring pumili ang taga-disenyo:

è Radial bearings (kung F r <<F a ), kumukuha lamang ng radial load at hindi gaanong axial load. Ito ay cylindrical roller (kung F a = 0 ) at radial ball bearings.

è Angular contact bearings (kung F r >F a ), kumukuha ng mas malaking radial at mas maliit na axial load. Ang mga ito ay angular contact ball at conical roller na may maliit na anggulo ng kono.

è Thrust-radial bearings (kung F r <F a ), kumukuha ng mas malaking axial at mas maliit na radial load. Ang mga ito ay tapered roller bearings na may malaking anggulo ng kono.

è Mga thrust bearings, "thrust bearings" (kung F r <<F a ), kumukuha lamang ng axial load. Ang mga ito ay thrust ball at thrust roller bearings. Hindi nila maaaring isentro ang baras at ginagamit lamang sa kumbinasyon ng mga radial bearings.

Ang mga rolling bearing materials ay pinili na isinasaalang-alang ang mataas na mga kinakailangan para sa katigasan at pagsusuot ng paglaban ng mga singsing at mga elemento ng rolling.

Ang mga ball-bearing high-carbon chromium steels ШХ15 at ШХ15СГ, pati na rin ang case-hardened alloy steels 18ХГТ at 20Х2Н4А ay ginagamit dito.

Karaniwan ang tigas ng mga singsing at roller HRC 60 ¸ 65 , at ang mga bola ay may kaunti pa - HRC 62 ¸ 66 , dahil mas maliit ang contact pressure area ng bola. Ang mga kulungan ay gawa sa malambot na carbon steel o antifriction bronze para sa high-speed bearings. Ang mga separator na gawa sa duralumin, metal-ceramics, textolite, at plastic ay malawakang ginagamit.

Ang mga shaft at rotating axle ay naka-mount sa mga suporta na tumutukoy sa posisyon ng shaft o axle, nagbibigay ng pag-ikot, sumisipsip ng mga load at ipinadala ang mga ito sa base ng makina. Ang pangunahing bahagi ng mga suporta ay mga bearings, na maaaring sumipsip ng radial, radial-axial at axial load; sa huling kaso, ang suporta ay tinatawag na thrust bearing, at ang tindig ay tinatawag na thrust bearing.

Ayon sa prinsipyo ng operasyon, ang isang pagkakaiba ay ginawa sa pagitan ng mga plain bearings, kung saan ang shaft journal ay dumudulas kasama ang sumusuporta sa ibabaw, at rolling bearings, kung saan ang mga rolling elemento ay matatagpuan sa pagitan ng ibabaw ng umiikot na bahagi at ng sumusuporta sa ibabaw.

Ang pagganap, tibay at kahusayan ng mga makina ay higit na nakasalalay sa kalidad ng mga bearings.

Ang mga bearings na tumatakbo sa prinsipyo ng sliding friction ay tinatawag plain bearings .

Ang pinakasimpleng plain bearing ay isang butas na nababato nang direkta sa katawan ng makina, kung saan karaniwang ipinapasok ang isang bushing (liner) na gawa sa antifriction material.

Mga kalamangan ng sliding bearings: maliit na sukat sa direksyon ng radial, mahusay na pagkamaramdamin sa shock at vibration load, posibilidad ng paggamit sa napakataas na bilis ng shaft at sa mga makina ng katumpakan, mahabang tibay sa ilalim ng mga kondisyon ng likidong friction, posibilidad ng paggamit kapag nagtatrabaho sa tubig o agresibo kapaligiran.

Mga disadvantages ng sliding bearings: malalaking sukat sa direksyon ng axial, makabuluhang pagkonsumo ng pampadulas at ang pangangailangan para sa sistematikong pagsubaybay sa proseso ng pagpapadulas, ang pangangailangan na gumamit ng mahal at mahirap makuha na mga materyales sa antifriction para sa mga bearings. Ang mga pakinabang at disadvantages sa itaas ay tumutukoy sa paggamit ng mga plain bearings, halimbawa sa mga martilyo, piston machine, turbine, centrifuges, jig boring machine, para sa mga shaft ng napakalaking diameters, pati na rin para sa mga shaft ng mga low-speed machine. Efficiency ng plain bearings h=0.95...0.99.

Mayroong maraming mga disenyo ng sliding bearings, na nahahati sa dalawang uri: permanente at nababakas. Ang isang one-piece bearing (Larawan 38) ay binubuo ng isang pabahay at isang bushing, na dapat na maayos na maayos sa pabahay ng tindig o maluwag na naka-embed dito ("floating bushing"). Ang mga solid bearings ay pangunahing ginagamit sa mga mababang-bilis na makina, mga instrumento, atbp. Ang kanilang pangunahing bentahe ay ang pagiging simple ng disenyo at mababang gastos.

Ang isang split bearing (Fig. 39) ay binubuo ng isang base at housing cover, isang split liner, isang lubricating device at isang bolted o naka-pin na koneksyon sa pagitan ng base at ng takip. Ang pagsusuot ng mga liner sa panahon ng operasyon ay binabayaran sa pamamagitan ng pagpindot sa takip sa base. Ang mga split bearings ay lubos na nagpapadali sa pagpupulong at kailangang-kailangan para sa mga disenyo na may mga crankshaft. Ang mga split bearings ay malawakang ginagamit sa pangkalahatan at lalo na sa heavy mechanical engineering.

Para sa paghahatid ng rotational motion, ang pinakakaraniwang tipikal na mga bahagi at mga yunit ng pagpupulong ng mga makina ay mga shaft, axle, axle, shaft at axle support (bearings) at couplings (Fig. 37, a - d).

kanin. 37.

Mga shaft, axle at suporta:

a - baras sa mga suporta; b - one-piece sliding bearing, c, d - detachable sliding bearing; 1 - axle-spike; 2 - suporta (bearing), 3 - pulley, 4 - mounting journal, 5 - suporta (bearing), 6 - gear wheel, 7 - pin-neck, 8 - axle, 9 - block

Ang mga shaft ay mga bahagi ng makina na idinisenyo upang magpadala ng torque (kapangyarihan) at magdala ng mga bahagi tulad ng mga pulley, gears, couplings, flywheels. Ang mga shaft ay maaaring magkaroon ng iba't ibang lokasyon: pahalang, patayo, hilig. Sa panahon ng operasyon, ang mga shaft ay sumasailalim sa torsion, bending, transverse at longitudinal load. Ang mga shaft ay maaaring cylindrical, makinis, guwang, stepped, cranked, cranked at compound. Kapag ang baras ng isang makina o mekanismo ay matatagpuan na may kaugnayan sa baras ng makina sa paraang imposibleng ikonekta ang mga ito sa mga matibay na gear, ginagamit ang mga nababaluktot na wire shaft, halimbawa, isang remote control at monitoring drive.

Ang mga axle ay mga bahagi ng makina na nagsisilbi lamang bilang suporta para sa mga umiikot na bahagi (hindi sila nagpapadala ng metalikang kuwintas). Ang mga axes ay maaaring nakatigil, kapag ang mga umiikot na bahagi ay malayang nakakabit, o nagagalaw, kapag ang mga bahagi ay naayos at umiikot kasama ng ehe. Ang hugis ng mga palakol ay cylindrical (tuwid o stepped).

Ang mga trunnions ay ang sumusuporta sa mga dulo ng baras. Depende sa posisyon sa baras at direksyon ng pagkarga, ang mga ehe ay nahahati sa mga tenon, leeg at takong.

Ang tenon at leeg ay kumukuha ng radial load, ang takong - isang axial load. Ang spike ay matatagpuan sa dulo ng baras o ehe at walang metalikang kuwintas na ipinadala sa pamamagitan nito. Ang leeg ay inilalagay sa mga lugar ng baras na napapailalim sa metalikang kuwintas.

Ang mga spine at leeg ay may cylindrical (mas madalas na conical o spherical) na hugis. Ang takong ay ang dulong bahagi ng ehe o baras.

Ang mga suporta sa mga makina ay ang mga nakatigil na bahagi kung saan nakapatong ang umiikot na baras at ehe. Depende sa direksyon ng inilapat na pagkarga, ang mga suporta ay nahahati sa mga bearings at thrust bearings.

Ang mga bearings ay kumukuha ng radial load, at ang thrust bearings ay kumukuha ng axial load. Para sa pinagsamang pagkarga, ginagamit ang mga angular na contact support. Depende sa uri ng friction, ang mga sliding bearings at rolling bearings ay nakikilala.

Mga materyales na ginamit.

Ang mga shaft at axle ay umiikot sa mga suporta, na nagsisilbing rolling at sliding bearings. Ang mga sumusuportang bahagi ng mga shaft at axle ay tinatawag trunnion, habang ang mga end journal para sa plain bearings ay tinatawag mga spike, at mga intermediate - leeg (Larawan 27 a). Ang mga end supporting surface ng mga shaft at axle na idinisenyo upang sumipsip ng mga axial load ay tinatawag takong, at ang mga plain bearings kung saan sila matatagpuan ay thrust bearings (Larawan 27 b).

Ang istruktura na hugis ng isang baras o axis ay higit na tinutukoy ng uri ng koneksyon nito sa mga bahagi na naka-mount sa kanila. Ang mga uri ng mga koneksyon na ito ay napaka-magkakaibang at pinili alinsunod sa magnitude at uri ng mga inilipat na load, pati na rin ang kinakailangang katumpakan ng pagsentro ng mga naka-mount na bahagi. Kadalasan, ang mga bahagi ay naka-secure sa isang baras o ehe na may mga susi o spline, o may garantisadong interference fit.

Para sa axial fixation ng mga bahagi (gears, bearings, atbp.) Sa mga shaft, gumanap thrust beads o balikat (Larawan 28). Ang mga seksyon ng paglipat ng mga shaft sa pagitan ng mga katabing hakbang ng iba't ibang mga diameter ay nagsasagawa ng isang radius fillet (Larawan 28 a) o sa anyo mga uka (Larawan 28 b).

Para sa axial fixation ng mga bahagi (gears, bearings, atbp.) Sa mga shaft, gumanap thrust beads o balikat (Larawan 28). Ang mga seksyon ng paglipat ng mga shaft sa pagitan ng mga katabing hakbang ng iba't ibang mga diameter ay nagsasagawa ng isang radius fillet (Larawan 28 a) o sa anyo mga uka (Larawan 28 b).

Para sa paggawa ng mga shaft at axle, ginagamit ang mga carbon steel ng grade 20, 30, 45 at 50, alloy steels ng grade 20Х, 40Х 40ХН, atbp.

Ang pagpili ng materyal, thermal at chemical-thermal na paggamot ay tinutukoy ng disenyo ng baras at mga suporta, at mga kondisyon ng pagpapatakbo.

Pangkalahatang impormasyon tungkol sa mga suporta ng baras at ehe

Mga sumusuporta ay mga aparatong tinitiyak ang pag-ikot ng mga gumagalaw na bahagi ng mekanismo at direktang pagdama ng presyon mula sa baras o axis. Depende sa uri ng friction, kasama ang mga suporta (bearing). sliding friction At lumiligid na alitan.

Ang mga sliding friction bearings ay may mga sumusunod mga pakinabang:

– maaari silang gumana sa mataas na bilis at pagkarga sa mga agresibong kapaligiran;

– sila ay insensitive sa shock at vibration load;

– maaari silang mai-install sa mga lugar na hindi naa-access para sa pag-install ng mga rolling bearings, halimbawa sa mga journal ng crankshaft.

Sa mga pangunahing disadvantages bearings na may sliding friction ay tumutukoy sa ako:

– mas mataas na pagkalugi ng friction sa ilalim ng normal na mga kondisyon;

– sopistikadong lubrication system para sa mabigat na load, high-speed bearings;

– ang pangangailangan para sa patuloy na pagsubaybay sa pagpapadulas (maliban sa mga instrument bearings na gawa sa fluoroplastic at naylon, pati na rin ang cermet bearings);

– ang pangangailangang gumamit ng kakaunting materyales at mataas na katigasan ng ibabaw ng mga journal;

- malalaking sukat ng ehe;

Ang mga pakinabang ng mga bearings na may rolling friction iugnay:

– mababang pagkalugi sa friction at mga sandali ng paglaban kapag nagsisimula;

- relatibong kadalian ng pagpupulong at pagkumpuni ng mga mekanismo;

– maliit na sukat sa direksyon ng axial.

Ang mga disadvantages ng mga suportang ito ay:

– tumaas na sensitivity sa shock at vibration load,

- nadagdagan ang mga sukat ng radial.

Ang pagiging maaasahan ng mga bearings ay higit na tinutukoy pagganap At tibay mga sasakyan

Plain bearings

Pangkalahatang Impormasyon

Sliding bearing (Larawan 29) ay isang pares ng pag-ikot na binubuo ng isang seksyon ng suporta sa baras ( mga ehe) 1 at ang tindig mismo 2 , kung saan dumudulas ang pin.

Dahil sa mga pakinabang sa itaas, pati na rin para sa disenyo at pang-ekonomiyang mga kadahilanan, ang mga sliding support ay malawakang ginagamit sa mga steam at gas turbine, panloob na combustion engine, centrifugal pump, centrifuges, metalworking machine, at kagamitan sa pananahi. Ang mga ito ay nakikilala sa pamamagitan ng isang malawak na iba't ibang mga istrukturang anyo ng mga bahagi.

Dahil sa mga pakinabang sa itaas, pati na rin para sa disenyo at pang-ekonomiyang mga kadahilanan, ang mga sliding support ay malawakang ginagamit sa mga steam at gas turbine, panloob na combustion engine, centrifugal pump, centrifuges, metalworking machine, at kagamitan sa pananahi. Ang mga ito ay nakikilala sa pamamagitan ng isang malawak na iba't ibang mga istrukturang anyo ng mga bahagi.

Ang mga bearings ay inuri ayon sa uri ng sliding friction: tuyong alitan gumagana sa solid lubricant o walang lubricant; alitan sa hangganan, kung saan ang lubricant layer na naghihiwalay sa bearing at shaft journal ay hindi hihigit sa 0.1 µm; fluid friction at kasama ang pampadulas ng gas.

Batay sa uri ng pag-load na maaari nilang dalhin, ang mga bearings ay nahahati sa: radial, kumukuha ng radial load (Larawan 30 a); angular contact, kung ang tindig ay maaaring, bilang karagdagan sa radial load, bahagyang tumatanggap ng axial load (Larawan 30 b, c); tuloy-tuloy, pagkuha ng axial load (Larawan 30 d).

Ang hugis ng gumaganang ibabaw ng mga bearings at journal ay maaaring cylindrical (Larawan 30 a), korteng kono (Larawan 30 b), bola (Larawan 30 c) at patag (Larawan 30 d). Ang tapered at ball bearings ay bihirang ginagamit. Ang mga kondisyon ng pagpapatakbo ng mga plain bearings ay tinutukoy ng mga pangunahing parameter ng operating mode: tiyak na pagkarga R at angular velocity ω.

Ang hugis ng gumaganang ibabaw ng mga bearings at journal ay maaaring cylindrical (Larawan 30 a), korteng kono (Larawan 30 b), bola (Larawan 30 c) at patag (Larawan 30 d). Ang tapered at ball bearings ay bihirang ginagamit. Ang mga kondisyon ng pagpapatakbo ng mga plain bearings ay tinutukoy ng mga pangunahing parameter ng operating mode: tiyak na pagkarga R at angular velocity ω.

3.4.2. Mga disenyo ng sleeve bearing

Ang mga sliding bearings ay binubuo ng dalawang pangunahing bahagi: isang housing at isang bearing sleeve (liner) na nakikipag-ugnayan sa shaft journal. Ang paggamit ng mga liner ay ginagawang posible ang paggawa ng mga bahagi ng pabahay mula sa murang mga materyales at pinapadali ang pag-aayos. Sa maliit na laki at hindi kritikal na mga bearings, ang mga liner ay minsan ay wala sa kasong ito, ang kanilang layunin ay ginagawa ng pabahay.

Ang mga sliding bearings ay binubuo ng dalawang pangunahing bahagi: isang housing at isang bearing sleeve (liner) na nakikipag-ugnayan sa shaft journal. Ang paggamit ng mga liner ay ginagawang posible ang paggawa ng mga bahagi ng pabahay mula sa murang mga materyales at pinapadali ang pag-aayos. Sa maliit na laki at hindi kritikal na mga bearings, ang mga liner ay minsan ay wala sa kasong ito, ang kanilang layunin ay ginagawa ng pabahay.

Ang mga disenyo ng mga bahagi ng pabahay at mga liner ay iba-iba at depende sa disenyo ng mga mekanismo at makina sa kabuuan, pag-install at mga kondisyon ng pagpapatakbo.

Ang mga disenyo ng mga suporta na may plain bearings ay maaaring nahahati sa mga bearings na may isang pirasong pabahay At nababakas.

Ang mga bearings na may one-piece housing ay medyo simple at mura, ngunit mahirap i-install (kinakailangan ang isang axial shift ng shaft at hindi pinapayagan ang pagsasaayos ng clearance). Nililimitahan nito ang kanilang paggamit sa mababang-responsibilidad na mga istrukturang mababa ang bilis.

Ang mga split standard bearings ay malawakang ginagamit sa iba't ibang disenyo.

Split bearing (Larawan 31) binubuo ng isang katawan 1

, mga pabalat 2

, liner 3, mounting bolts at nuts 4

at mga lata ng langis 5

. Ang connector ng liner ay ginawa ayon sa diameter nito, at ang connector ng pabahay ay stepped. Ang isang balikat sa stepped connector ay pumipigil sa takip mula sa paglipat ng transversely na may kaugnayan sa bearing housing.

Split bearing (Larawan 31) binubuo ng isang katawan 1

, mga pabalat 2

, liner 3, mounting bolts at nuts 4

at mga lata ng langis 5

. Ang connector ng liner ay ginawa ayon sa diameter nito, at ang connector ng pabahay ay stepped. Ang isang balikat sa stepped connector ay pumipigil sa takip mula sa paglipat ng transversely na may kaugnayan sa bearing housing.

Ang liner connector ay karaniwang ginagawa sa isang eroplanong patayo sa radial load. Ang pagpapadulas ay isinasagawa gamit ang iba't ibang pampadulas gamit ang mga cap-type na lubricant o mga likidong langis gamit ang mga drip-type na lubricant, halimbawa sa mga makinang panahi.

Ang mga bearing bushings (liners) ay ginawa sa standard at orihinal na mga bersyon bilang cylindrical walang kwelyo(collars) para sa radial load (Larawan 32 a) At may kwelyo(collars) para sa pang-unawa ng isa- o dalawang-panig na axial at radial na pwersa (Larawan 32 b, c, d). Ginawa sila isang piraso (Fig. 32) At nababakas (Larawan 33).

Upang ipamahagi ang pampadulas sa kahabaan ng liner, ang mga grooves o recesses (bulsa) ay ginawa sa panloob na ibabaw nito (Larawan 33). Matatagpuan ang mga ito sa lugar kung saan ibinibigay ang pampadulas. Ang lokasyon at hugis ng mga grooves at channel na nagbibigay ng pampadulas ay nakasalalay sa disenyo ng suporta at mga kondisyon ng pagpapatakbo. Ang mga liner ay sinigurado laban sa axial na paggalaw gamit mga turnilyo o mga pin (Larawan 34).

Upang ipamahagi ang pampadulas sa kahabaan ng liner, ang mga grooves o recesses (bulsa) ay ginawa sa panloob na ibabaw nito (Larawan 33). Matatagpuan ang mga ito sa lugar kung saan ibinibigay ang pampadulas. Ang lokasyon at hugis ng mga grooves at channel na nagbibigay ng pampadulas ay nakasalalay sa disenyo ng suporta at mga kondisyon ng pagpapatakbo. Ang mga liner ay sinigurado laban sa axial na paggalaw gamit mga turnilyo o mga pin (Larawan 34).

Ang mga liner ay ginawa mula sa mga materyales na may mataas na antifriction properties, magandang thermal conductivity, wearability at wettability na may mga lubricant, at tigas.

Ang pinakakaraniwang liner na materyales ay babbitt B16 At B83, tanso BrO10F1, BrA9Zh3L atbp., tanso LMtsOS58-2-2-2, anti-friction cast irons ASCH1, ASCH-2, ASCH-3 at iba pa.

Ang mga insert para sa lightly loaded at low-speed na mekanismo ay gawa sa mga cermet at plastic. Ang mga bushes at bearing shell na gawa sa mga non-metallic na materyales (textolite, goma, nylon, atbp.) ay mas mura kaysa sa mga metal. Mayroon silang mahusay na mga katangian ng anti-corrosion, maaaring gumana nang walang pagpapadulas o may pagpapadulas ng tubig, nadagdagan ang kapasidad ng pagkarga at shock resistance, ay lumalaban sa pagsusuot at hindi madaling kapitan ng pag-agaw.

Ang pagsasanay ng pagpapatakbo ng sliding bearings ay nagpakita na ang kanilang operasyon sa ilalim ng mga kondisyon ng tuyo at hangganan ng alitan ay sinamahan ng pagkasira. Ang mga pagkabigo ng naturang mga bearings ay nangyayari dahil sa jamming (diffusion welding), plastic deformation, abrasive wear, na lalong mapanganib kapag ang lubricant ay barado, pati na rin ang fatigue failure at pagbabalat ng friction layer sa ilalim ng vibration at shock load. Ang mga pinsalang ito ay nakasalalay sa partikular na pagkarga, bilis, lagkit ng materyal at iba pang mga operating parameter na ginamit bilang pamantayan ng pagganap.

Ang fluid friction bearings ay gumagana nang walang pagkasira kung ang rehimen ng pagpapadulas ay hindi nagambala. Sa bagay na ito, ang pangunahing bagay para sa kanila ang pamantayan sa pagganap ay ang nominal na kapal ng lubricant layer, hindi kasama ang contact sa pagitan ng mga micro-irregularities ng journal at ang tindig (liner).

4.1. Mga shaft at axle. Layunin, mga uri ng mga shaft at axle at ang kanilang mga cross-sectional na hugis.

Mga axle at shaft

Sa mga modernong makina, kadalasang ginagamit ang rotational motion. Ang mga umiikot na bahagi, tulad ng mga gear, pulley, sprocket, block, coupling, atbp., ay ginagabayan at sinusuportahan sa espasyo ng mga shaft at axle. Ang mga shaft at axle sa karamihan ng mga kaso ay may hugis ng mga katawan ng rebolusyon.

Mga umiikot na bahagi at ang mga sumusuportang bahagi nito mga baras karaniwang mahigpit na konektado sa pamamagitan ng interference fit, key, splines, atbp., kaya ang mga shaft ay maaari lamang umiikot, ngunit sila ay palaging magpadala ng metalikang kuwintas at napapailalim sa pamamaluktot.

Naka-on mga palakol ang mga umiikot na bahagi ay maaaring maayos na maayos, halimbawa, gamit ang interference fit, at pagkatapos ay ang mga axes ay dapat paikutin, o malayang naka-install, halimbawa, sa pamamagitan ng isang clearance fit, sa rolling bearings, atbp, at pagkatapos ay ang mga axes ay maaaring nakatigil; anyway axes huwag magpadala metalikang kuwintas at maaari silang ituring bilang isang espesyal na uri ng mga shaft na hindi napapailalim sa pamamaluktot.

Aksis- isang bilog o hugis na sinag na ginamit para sa pagsuporta nakakabit dito umiikot na mga bahagi. Sa kasong ito, ang axis mismo ay maaaring maging nakatigil o umiikot. Ang mga baluktot na load lamang ang kumikilos sa axis.

baras- ito ay isang axis na dinisenyo hindi lamang upang suportahan ang mga bahagi, ngunit din para sa torque transmission.

Ayon sa kanilang layunin, ang mga shaft ay maaaring nahahati sa katutubo, ibig sabihin, mga shaft na nagdadala ng mga pangunahing gumaganang bahagi ng mga makina (turbine rotor, crankshaft ng panloob na combustion engine, machine spindle), at paghawa(gear shaft) na ginagamit para sa pagpapadala at pamamahagi ng paggalaw at pagdadala ng mga bahagi ng gear: mga gear, pulley, sprocket, atbp. Sa ilang mga makina (agrikultura, kalsada), ginagamit ang mga shaft upang magpadala ng metalikang kuwintas sa mga executive body; tinawag sila paghawa

Minsan ginagamit pamamaluktot shafts (torsion bars), ibig sabihin, ang mga shaft ay kadalasang may maliliit na diameter at nagpapadala lamang ng mga torque.

Ang mga shaft ay nahahati sa mga tuwid na linya ayon sa hugis ng geometric axis (Larawan 83 , a B C D E F) at nag-crank (Fig. 83, at). Ang huli ay ginagamit upang i-convert ang reciprocating motion (pistons) sa rotational motion (crankshaft) o vice versa. Ang isang espesyal na grupo ay kinakatawan ng mga nababaluktot na shaft na may variable na hugis ng geometric axis na ginagamit ang mga ito upang magmaneho ng mga power tool, sa mga dental drill, atbp.

Ang mga axes (mga bahagi) ay may tuwid na geometric na axis. Ang mga crankshaft, flexible shaft, at cam shaft ay espesyal at hindi sakop sa kursong ito.

kanin. 83. Mga pangunahing uri ng mga shaft at axle.

Ang pinakakaraniwan ay ang mga tuwid na shaft at axle; maaari silang maging pare-pareho ang diameter (Fig. 83, a, b) o humakbang (Larawan 83, c, d, e, f). Kadalasan, ang mga shaft at axle ay ginawa sa mga hakbang, bagaman ang mga shaft at axes ng pare-pareho ang cross-section ay mas technologically advanced.

Ang hugis ng mga shaft at axle sa haba ng mga ito ay natutukoy sa pamamagitan ng pamamahagi ng mga kumikilos na puwersa at sandali, teknolohiya ng pagmamanupaktura at mga kondisyon ng pagpupulong. Ang mga diagram ng mga baluktot na sandali at mga puwersa ng paggugupit sa kahabaan ng mga baras at palakol ay, bilang panuntunan, ay hindi pare-pareho; ang metalikang kuwintas ay karaniwang hindi ipinapadala sa buong haba ng baras. Samakatuwid, ayon sa kondisyon ng pantay na lakas, ipinapayong idisenyo ang mga shaft at axle bilang mga stepped, malapit sa hugis sa mga beam ng pantay na pagtutol (ang hugis ng isang sinag ng pantay na pagtutol ay ipinapakita ng dashed line sa Fig. 83 , c).

Sa mga cross section, ang mga shaft at axle ay maaaring maging solid (Fig. 84, A) o guwang (Larawan 84, b), at sa cross-sectional na hugis - cylindrical (Fig. 84, a, b), may mga susi (Fig. 84, V) o splined (Fig. 84, G) mga grooves, pati na rin ang mga profile (Fig. 84, d).

Ang paggamit ng mga guwang na shaft at axle ay maaaring makabuluhang bawasan ang timbang, halimbawa, na may pantay na lakas ng solid at guwang na shaft na may ratio ng diameter ng butas sa panlabas na diameter ng 0.75, ang bigat ng guwang na baras ay halos 1.5 beses na mas mababa.

kanin. 84. Mga hugis ng mga cross section ng mga shaft at axle.

Ang mga end supporting section ng shafts at axle ay tinatawag na trunnion o tenons. Ang mga journal (leeg) ng mga shaft at axle, kapag ang mga sliding bearings ay naka-install sa mga suporta, ay ginawa: cylindrical (Fig. 85, a, b)o korteng kono (Larawan 85, V). Sa karamihan ng mga kaso, ang mga journal ng shafts at axles para sa sliding bearings ay cylindrical sa hugis na may bilugan na transition (fillet) at isang balikat (balikat) para sa one-sided fixation sa direksyon ng axial (tingnan ang Fig. 85, A). Kung kinakailangan upang ma-secure ang baras (axle) sa magkabilang panig sa isang suporta, ang journal ay nilagyan ng karagdagang kwelyo (tingnan ang Fig. 85, b).

Ang mga journal ng shafts at axles para sa rolling bearings ay cylindrical na may balikat na nagsisilbi para sa one-sided fixation sa direksyon ng axial (Fig. 86, A). Para sa bilateral fixation ng inner ring ng bearing sa shaft o axle, ang mga nuts ay ibinibigay din (Fig. 86, b), nagpapanatili ng mga spring ring na naka-install sa annular grooves (Fig. 86, V), at iba pa.

kanin. 85. Trunnions ng shafts at axles para sa plain bearings. kanin. 86. Trunnions ng shafts at axles para sa rolling bearings.

Ang mga seksyon ng mga shaft at axle para sa pag-mount ng mga hub ng mga bahagi ay ginawang cylindrical o conical. Mas madalas na ginagamit ang mga cylindrical seating surface dahil mas advanced ang mga ito sa teknolohiya. Karaniwang ginagamit ang mga conical seating surface para sa mga end section ng shafts.

Ang hugis ng mga seksyon ng paglipat sa pagitan ng mga katabing hakbang ng iba't ibang mga diameter ay may malaking impluwensya sa lakas, tibay, at pagiging maaasahan ng mga shaft at axle; Ang mga fillet ay dapat magkaroon ng pinakamataas na posibleng radii ng curvature. Ang pinakakaraniwang anyo ng paglipat ay ang mga fillet na may pare-parehong radius (Larawan 87, A); ito ay kanais-nais na ang radius ng curvature R ay higit sa 0.l d(d- diameter ng baras). Sa mga espesyal na kaso, ang mga fillet ng variable radius ng curvature ρ ay ginagamit (Fig. 87, V).Sa pamamagitan ng tamang pagpili ng fillet curvature, maaari mong makabuluhang bawasan ang konsentrasyon ng stress at dagdagan ang kapasidad ng pagkarga ng mga shaft at axle. Ang paggamit ng mga relief grooves ay nagsisilbi ring bawasan ang konsentrasyon ng stress (Fig. 87, A uka (Larawan 87,). G) na may lapad na 3-5 mm at lalim na 0.25-0.5 mm, na maginhawa para sa paglabas ng isang tool sa pagpoproseso, tulad ng isang nakakagiling na gulong, ay ginagamit sa mga kaso kung saan ang kadahilanan sa pagtukoy ay hindi ang lakas ng pagkapagod, ngunit ang katigasan. ng mga shaft.

kanin. 87. Mga lugar ng paglipat ng mga shaft at axle.

kanin. 87. Mga lugar ng paglipat ng mga shaft at axle.

Kasama ang konsentrasyon ng stress na dulot ng mga geometric na balangkas ng mga bahagi, ang kalidad ng ibabaw na layer, i.e. micro-geometry, bilang resulta ng mekanikal na pagproseso, at ang istrukturang estado ng ibabaw na layer ay nakakaimpluwensya sa lakas ng pagkapagod. Ang pagtaas ng lakas ng pagkapagod ng mga shaft at axle ay nakakamit sa pamamagitan ng pagpapalakas ng materyal sa pamamagitan ng thermal o chemical-thermal treatment, plastic hardening (roller rolling, shot blasting), bilang isang resulta kung saan ang mga natitirang compressive stresses ay nabuo sa ibabaw na layer, pati na rin ang paggiling, buli at iba pang paraan.

Ang mga axial load sa mga shaft mula sa mga bahagi na naka-mount sa kanila ay ipinadala sa mga sumusunod na paraan:

makabuluhang pagkarga - sa pamamagitan ng pagtutok ng mga bahagi sa mga ledge (balikat, balikat) sa baras o ehe (Larawan 88, A) o sa pamamagitan ng paglalagay ng mga bahagi na may naaangkop na interference (Fig. 88, b);

katamtamang pagkarga - na may mga mani (tingnan ang Fig. 88, b u88, c) o mga pin (Larawan 88, G), pati na rin ang mga pamamaraan sa itaas;

light load - na may mga locking screws (Fig. 88, d) na nagpapanatili ng mga spring ring (Larawan 86, V at 88, e) at iba pa.

kanin. 88. Paraan para sa pagtanggap ng axial load at axial fastening ng mga bahagi sa shafts at axes.

Ang mga pangunahing materyales para sa mga shaft at axle ay carbon at alloy steels. Para sa mga axle at shafts, ang mga diameters na higit sa lahat ay tinutukoy ng rigidity, ang carbon structural steels St4, St5 na walang heat treatment ay ginagamit. Sa kritikal at mabigat na load na mga istraktura (kapag ang lakas ay isang criterion), ginagamit ang heat-treatable medium-carbon at alloy na bakal na 40, 45, 40Х, 40ХН, 40ХН2МА, 30ХГГ, 30ХГСА, atbp., depende sa mga bakal na ito ang mga gawain na nalutas, ay sumasailalim sa pagpapabuti (hardening na may mataas na tempering) o surface hardening (high-frequency heating) na may mababang tempering.

Ang mga high-speed shaft sa mga sliding support ay dapat na may napakataas na tigas sa ibabaw ng mga journal; para sa layuning ito, ang mga ito ay ginawa mula sa case-hardening steels ng uri 20Х, 12ХН3А, 18ХГТ o mula sa nitriding steels ng uri 38Х2МУА.

Ang mga shaft na tumatakbo sa isang kinakaing unti-unti na kapaligiran ay gawa sa hindi kinakalawang na asero at titanium alloys.

Para sa paggawa ng mga crankshaft at shaft na may malalaking flanges, ang mataas na lakas (nodular graphite) at binagong mga cast iron ay ginagamit bilang karagdagan sa bakal.

Ang mga tuwid na bakal na shaft at axle na may diameter na hanggang 150 mm ay karaniwang gawa sa pinagsamang bakal; Ang mga shaft na may mas malaking diameter at kumplikadong hugis ay ginawa mula sa mga forging. Maipapayo na gumawa ng mga guwang na shaft mula sa mga tubo ng bakal na may karaniwang sukat o mula sa espesyal na iniutos na mga under-rolled na tubo (na may makapal na pader).

Ang mga shaft at axle ay kadalasang napapailalim sa pagliko sa mga sentro at kasunod na paggiling ng mga ibabaw ng upuan (trunnions, journal, tenon) o paggiling sa buong ibabaw (high-stress shafts).

Kamakailan lamang, lumitaw ang disenyo ng mga guwang na shaft na gawa sa mga composite na materyales na ginawa ng winding.

Ang pangunahing pamantayan para sa pagganap ng mga shaft at axle ay lakas, higpit at paglaban sa panginginig ng boses.

4.2. Bearings. Layunin at pag-uuri. Mga sliding bearings: mga uri, aplikasyon, pakinabang at disadvantages. Rolling bearings: pag-uuri, ang kanilang mga katangian, mga lugar ng aplikasyon, mga pakinabang at disadvantages.

Bearings

tindig- isang teknikal na aparato na bahagi ng isang suporta na sumusuporta sa isang baras, axis o iba pang istraktura, inaayos ang posisyon nito sa kalawakan, tinitiyak ang pag-ikot, pag-indayog o linear na paggalaw (para sa mga linear na bearings) na may pinakamaliit na resistensya, nakikita at ipinapadala ang pagkarga sa iba mga bahagi ng istraktura.

Ang isang suporta na may thrust bearing ay tinatawag thrust bearing.

Patungo Ang mga bearings ng pagkarga ay nahahati sa radial(para sa pang-unawa ng mga load na patayo sa shaft axis), thrust (para sa perception ng mga load na nakadirekta sa kahabaan ng shaft axis), at din angular contact(para sa pang-unawa ng pinagsama, pangunahin na mga radial load; hindi gaanong ginagamit thrust-radial- higit sa lahat para sa pang-unawa ng mga axial load). Sa pamamagitan ng uri ng alitan makilala sa pagitan ng mga rolling bearings (ang pinakalaganap) at plain bearings

Ang mga pangunahing uri ng mga bearings na ginagamit sa mechanical engineering:

· rolling bearings;

· sliding bearings;

· gas-dynamic na mga bearings;

· hydrostatic bearings;

· magnetic bearings.

Bearing ng manggas

Bearing ng manggas- ito ay isang suporta o gabay kung saan ang journal (suportadong ibabaw ng baras) ay dumudulas sa ibabaw ng liner (bearing) (Larawan 90). Upang mabawasan ang alitan at pagsusuot, ang mga bearings ay lubricated. Ang mga likidong pampadulas ay ang pangunahing aplikasyon, lalo na sa mataas na pagkarga at bilis. Ang mga gas na pampadulas (pangunahin ang hangin) ay ginagamit para sa mga high-speed bearings. Para sa mga low-speed bearings, ginagamit ang mga plastic lubricant. Para sa mga bearings na tumatakbo sa ilalim ng matinding mga kondisyon, ginagamit ang mga self-lubricating na materyales, iyon ay, mga materyales na naglalaman ng mga bahagi o coatings na nagbibigay ng lubrication.

Sa pamamagitan ng direksyon ng perceived load Ang mga sliding bearings ay nahahati sa dalawang grupo; radial at thrust (axial). Kapag ang radial at axial load ay kumikilos nang magkasama, ang pinagsamang mga suporta ay ginagamit, kung saan ang axial load ay hinihigop ng mga dulo ng mga liner (Larawan 91) o mga espesyal na tagaytay.

Sa pamamagitan ng ang prinsipyo ng pagbuo ng puwersa ng pag-aangat sa layer ng langis Ang mga bearings ay nahahati sa hydrodynamic at hydrostatic . Upang paghiwalayin ang mga gasgas na ibabaw na may isang layer ng pampadulas, kinakailangan upang lumikha ng labis na presyon. Sa hydrodynamic bearings, ang pressure na ito ay nangyayari lamang kapag ang relatibong paggalaw ng mga ibabaw ay nangyayari dahil sa langis na iginuhit sa wedge gap. Sa hydrostatic bearings, ang presyon ay nabuo ng isang bomba. Ang mga bearings na may hydrodynamic lubrication ay malawakang ginagamit dahil sila ang pinakasimple.

Ang mga sliding bearings ay pangunahing ginagamit sa mga lugar kung saan hindi praktikal o imposibleng gumamit ng mga rolling bearings:

sa ilalim ng mga pag-load ng shock at vibration (ang mahusay na kakayahan sa pamamasa ng layer ng langis ay ginagamit);

sa partikular na mataas na bilis ng pag-ikot;

para sa tumpak na mga suporta na may pare-pareho ang tigas;

para sa mga suporta na may maliit na radial na sukat;

para sa mga nababakas na suporta;

para lalo na malaki at maliit na mga suporta;

kapag nagtatrabaho sa matinding mga kondisyon (mataas na temperatura, abrasive at agresibong kapaligiran);

para sa mga iresponsable at bihirang gumaganang mekanismo.

Ang mga sliding bearings ay mas magaan at mas madaling gawin kaysa sa mga rolling bearings, ay tahimik, may pare-parehong tigas at ang kakayahang gumana nang halos walang pagkasira sa likido at gas na pagpapadulas, at basang mabuti ang mga vibrations.

SA pagkukulang Ang mga sliding bearings ay maaaring maiugnay sa pagiging kumplikado ng sistema ng pagpapadulas upang matiyak ang tuluy-tuloy na alitan, ang pangangailangan na gumamit ng mga non-ferrous na metal, nadagdagan ang mga panimulang torque at tumaas na mga sukat sa direksyon ng ehe. Kapag nagtatrabaho sa mga likido at plastik na pampadulas, ang temperatura ng tindig ay hindi maaaring lumampas sa 150 °C. Gayunpaman, ang ilang mga self-lubricating na materyales ay maaaring gumana sa temperatura hanggang sa 700 °C.

Ang mga sliding bearings ay malawakang ginagamit sa mga internal combustion engine, steam at gas turbine, pump, compressor, centrifuges, rolling mill, heavy gearboxes at iba pang makina.

kanin. 90. Radial plain bearing: Fig. 91. Angular contact

1 - frame; 2 - liner; 3 - butas para sa pagpapakain ng plain bearing

pampadulas; 4 - ehe; 5 - uka ng pamamahagi ng langis

Ang plain bearing (tingnan ang Fig. 90) ay naglalaman ng isang pabahay 1, liner 2 , mga kagamitang pampadulas at proteksiyon. Ang isang solid o split bearing housing ay ginawa bilang isang hiwalay na bahagi o bilang isang bahagi na nakakabit sa makina. Minsan ang pabahay ng tindig ay built-in, iyon ay, bilang isang piraso sa katawan ng makina o isang gumagalaw na bahagi (halimbawa, isang connecting rod). Ang mga pagsingit ay ginagamit upang maiwasan ang paggawa ng buong katawan mula sa mga mamahaling materyales na anti-friction. Pagkatapos magsuot, ang mga liner ay pinapalitan. Sa mass production, ang mga liner ay tinatatak mula sa isang tape na may antifriction na materyal na inilapat dito Sa maliit at indibidwal na produksyon, solid o split liners ang ginagamit, pati na rin ang mga bimetallic liners, kung saan ang isang manipis na layer ng antifriction na materyal ay pinagsama sa isang. bakal, cast iron o bronze base. Para ipamahagi ang lubricant na nagmumula sa channel 3, kasama ang gumaganang ibabaw ng trunnion 4 Ang mga bearings ay nilagyan ng lubrication grooves 5. Ang mga grooves ay matatagpuan sa hindi na-load na lugar at madalas na pinagsama sa connector.

Magsuot nagtatrabaho ibabaw ay ang pangunahing dahilan para sa pagkabigo ng plain bearings. Ang abrasive wear ay nauugnay sa pagpasok sa lubricant ng mga nakasasakit na particle na mas malaki kaysa sa kapal ng layer ng langis at ang operasyon ng tindig sa ilalim ng hindi kanais-nais na mga kondisyon ng friction sa mga panahon ng pagsisimula at paghinto. Kapag nalantad sa mataas na presyon at temperatura ng contact, posible ang pag-agaw ng mga gumaganang ibabaw ng bearing.

Ang mga pagkabigo sa pagkapagod ng mga bearings ay nangyayari sa ilalim ng mga cyclically acting load, halimbawa, sa mga piston machine, impact at vibration machine. Ang isang makabuluhang pagtaas sa temperatura ay humahantong sa hindi katanggap-tanggap na mga pagbabago sa mga kinakailangang katangian ng mga pampadulas, at kung minsan sa pagtunaw ng liner filler o jamming ng baras sa tindig. Ang pagkasira ng mga bearings ay maaari ding iugnay sa pagkawala ng rotational stability ng axle sa panahon ng self-excited oscillations (self-oscillations).

Ang mga materyales sa tindig ay dapat magbigay ng mababang koepisyent ng friction, mataas na wear resistance at fatigue resistance. Ang mga karagdagang kinakailangan ay mahusay na thermal conductivity, run-in properties, oil wettability, corrosion resistance at machinability, mababang koepisyent ng linear expansion at mababang gastos. Wala sa mga kilalang materyales ang sabay-sabay na nagtataglay ng lahat ng mga katangiang ito. Samakatuwid, ang teknolohiya ay gumagamit ng isang malaking bilang ng iba't ibang mga antifriction na materyales na pinakamahusay na nakakatugon sa mga partikular na kondisyon.

Ang mga shaft at axle ay karaniwang gawa sa bakal, mas madalas na gawa sa high-strength cast iron, halimbawa, ang crankshaft ng GAZ engine. Ang mga trunnion ay dapat na may mataas na tigas at may lupa o pinakintab na ibabaw upang makatiis ng ilang kapalit ng mga liner na mas mura kaysa sa baras. Ang mga materyales sa liner ay maaaring nahahati sa tatlong grupo: mga metal na materyales, metal-ceramic at non-metallic.

Mga materyales na metal. Ang mga haluang metal na nakabatay sa lata o tingga na may pagdaragdag ng antimony, tanso at iba pang mga elemento, na tinatawag na Babbitts (pinangalanan sa American inventor na Babbitt), ay may mataas na anti-friction properties at mahusay na run-in, ngunit mahal at medyo mababa ang fatigue resistance. Ginagamit ang mga ito bilang mga coatings ng manipis na layer o bilang mga filler. Ang bronze at brass (copper-based alloys), aluminum at zinc alloys ay may magandang anti-friction properties. Ang anti-friction cast iron ay ginagamit kasabay ng isang hardened axle at magandang lubrication.

Metal-ceramic na materyales. Ang mga porous na bronze-graphite at iron-graphite na materyales na ginawa ng powder metalurgy ay pinapagbinhi ng mainit na langis at ginagamit sa mga kondisyon kung saan imposibleng magbigay ng maaasahang likidong pagpapadulas. Sa mababang presyon at bilis, ang mga materyales na ito ay may kakayahang gumana nang mahabang panahon nang walang panlabas na supply ng pampadulas.

Mga hindi metal na materyales. Ang mga plastik, goma, mga materyales sa grapayt at pinindot na kahoy ay ginagamit bilang mga liner. Textolite, chipboard (laminated wood plastic) at pinindot na kahoy ay ginagamit sa mga bearings para sa heavy engineering. Ang mga polymer na self-lubricating na materyales batay sa polyamides, polyacetylene, polytetrafluoroethylene at iba't ibang resin ay ginagamit para sa mga bearings na tumatakbo sa hanay ng temperatura na −200...+280 °C sa makabuluhang bilis ng pag-slide. Ang mga fluoroplastics (polymers at copolymers ng halogen derivatives, ethylene at propylene) ay may magandang anti-friction properties, chemical inertness, ngunit isang mataas na koepisyent ng linear expansion at mababang thermal conductivity. Ang mga bearings na may mga liner ng goma ay gumagana nang maayos sa pagpapadulas ng tubig.

Sa matinding mga kondisyon, ginagamit ang mga graphite liners, na may mababang koepisyent ng friction ( f= 0.04...0.05) sa hanay ng temperatura mula −200 hanggang + 1000°C, magandang thermal conductivity at corrosion resistance. Ang mga materyales na ito ay ginagamit sa mga gas-lubricated bearings, kung saan maaari silang gumana nang walang pampadulas sa panahon ng pagsisimula at paghinto.

Pangunahing pamantayan ng pagganap ang mga bearings ay wear resistance, fatigue resistance ng antifriction layer, heat resistance at vibration resistance b.

Ang mga bearing ng manggas ay dapat gumana na may pampadulas. Ang pinakamahusay na mga kondisyon para sa pagpapatakbo ng mga bearings ay nilikha gamit ang likidong pagpapadulas, kapag ang mga ibabaw ng gasgas ay ganap na pinaghihiwalay ng isang likidong pampadulas na may mga bulk na katangian. Sa boundary lubrication, friction at wear ay tinutukoy ng surface properties at lubricant properties maliban sa bulk properties. Ang semi-liquid na pagpapadulas ay nagsasangkot ng bahagyang likidong pagpapadulas. Ang pangunahing pagkalkula ng mga sliding bearings ay ang pagkalkula ng pinakamababang kapal ng layer ng langis, na, sa ilalim ng steady-state na mga kondisyon ng operating, ay dapat magbigay ng likidong pagpapadulas. Ang mga thermal kalkulasyon ay isinasagawa upang matukoy ang operating temperatura ng tindig. Sa ilang mga kaso, ang isang tindig ay sinusuri para sa vibration resistance sa pamamagitan ng paglutas ng mga differential equation ng hydrodynamics. Ang mga kalkulasyon batay sa criterion ng wear resistance ay hindi pa nakakahanap ng malawakang paggamit dahil sa kanilang pagiging kumplikado.

Mga kondisyong kalkulasyon nagpapahintulot sa amin na suriin sa pinakasimpleng anyo ang pagiging angkop ng napiling materyal ng tindig at mga sukat para sa mga partikular na kondisyon ng pagpapatakbo batay sa karanasan sa disenyo at pagpapatakbo ng mga makina. Ang operating mode ay itinuturing na katanggap-tanggap kung ang mga kundisyon na naglilimita sa pagkasira at pagbuo ng init ay natutugunan:

р m = F r /(dl) £ [ p]; p m v£[ pv]; v£ [ v]; t £ [ t],

- diameter ng journal; l- haba ng tindig; v- peripheral na bilis ng axle; p m - average na nominal na presyon sa tindig; t- temperatura ng tindig.Ang pagkalkula na ito ay karaniwang ginagamit bilang isang pangunahing pagkalkula para sa semi-fluid lubricated bearings at bilang isang paunang pagkalkula para sa likidong lubricated bearings. Sa mesa 14 ay nagpapakita ng mga pinahihintulutang halaga [ R], [v] At [ pv] para sa ilang mga materyales sa tindig.

Talahanayan 14.

Pinahihintulutang mga mode ng pagpapatakbo para sa mga materyales sa tindig