Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Postat pe http://www.allbest.ru/

LUCRARE DE CURSLOC DE MUNCA

Organizarea proiectelorproducție la o întreprindere industrialămetalurgie

Introducere

OJSC NLMK este una dintre cele mai mari fabrici metalurgice din lume. În Rusia este al treilea cel mai mare producător de oțel.

Uzina este situată în centrul părții europene a Rusiei, în orașul Lipetsk, nu departe de cel mai mare bazin de minereu de fier al anomaliei magnetice Kursk.

NLMK este o întreprindere cu ciclu metalurgic complet. Facilitățile de producție includ mineritul și prelucrarea, sinterizarea, producția de cocs, producția de furnal, producția de oțel, producția de produse laminate la cald și la rece, produse laminate cu acoperiri de zinc și polimer, precum și producția de oxigen.

Acest curs este dedicat producției de oxigen la NLMK OJSC.

Prima parte a lucrării descrie în detaliu structura de producție a unității de producție (magazinul de oxigen). Rolul și importanța magazinului de oxigen în procesul general de producție al NLMK OJSC. Utilizarea produselor de separare a oxigenului și a aerului în procesele metalurgice, precum și în lanțul tehnologic al procesului de producție în magazinul de oxigen. Procesul de separare a aerului.

A doua parte examinează organizarea procesului de producție în divizia de producție: Producția de energie a NLMK OJSC. Structura managementului magazinului de oxigen.

A treia parte a lucrării descrie calculul capacității de producție a atelierului.

1. Structura producțieidivizia de productie

1.1 Magazin de oxigen OJSC « NLMK"

Magazinul de oxigen este o unitate de producție și structurală a producției de energie a OJSC NLMK. Unitatea de producere a oxigenului include două stații de comprimare pentru alimentarea atelierelor fabricii cu aer comprimat comprimat și uscat.

Magazinul de oxigen are dreptul de a desfasura activitati pe:

1. Operațiunea de producție pentru producerea, prelucrarea, depozitarea și utilizarea produselor de separare a aerului.

2. Instalarea și punerea în funcțiune a instalațiilor și instalațiilor metalurgice și cocs-chimice.

3. Repararea unităților și echipamentelor instalațiilor metalurgice și cocs-chimice.

4. Exploatarea instalațiilor de producție de explozivi.

5. Implementarea activităților de gestionare a deșeurilor periculoase.

6. Activități de mediu (reciclare, depozitare, deplasare, amplasare, îngropare, distrugerea deșeurilor industriale și a altor deșeuri).

Producția de oxigen include:

Statie de oxigen nr 1;

Statie de oxigen nr 2;

Sectiunea retele externe si statii de compresoare (statie centrala de compresoare si statie de dezumidificare districtul aerian AGP).

În prezent, reechiparea tehnică este în curs de finalizare în atelier. Aproape toate echipamentele sunt noi, performante, controlate de calculator. Instalațiile de separare a aerului sunt operate de specialiști cu studii superioare. Toate informațiile despre funcționarea unității sunt afișate pe computere.

Aerul din atmosferă, prin filtre, este aspirat de compresoare și comprimat la 6 kgf/cm2, cu alimentare ulterioară către ASU pentru a obține produse de separare (SP), azot, oxigen, argon, un amestec de gaze inerte (kripton-xenon). concentrat), amestec neon-heliu (neon tehnic) și sunt apoi furnizate consumatorilor de PRV.

Oxigenul tehnic cu o puritate de 99,5% la o presiune de până la 1,9 MPa este utilizat în topirea oțelului în atelierele de transformare a oxigenului (OBS).

Procesați oxigenul cu o puritate de 95% cu o presiune de 400 mm apă. st - pentru a intensifica producția de fontă în furnal, îmbogățirea furnalului la 30-40% cu oxigen, îmbunătățește echilibrul termic al topirii și crește productivitatea cuptorului.

Azotul 99,999% este consumat de atelierele de laminare table (LPT-2; LPT-3; LPP; LPT-5), magazin de refractare, CCC-1, CCC-2, magazin de gaz.

Azot 98% - pentru purjarea spațiilor interconice în procesul furnalului (DP-6), la USTK (KHP), KKTs-1 și KKTs-2.

Argon - pentru purjare în timpul turnării unor clase speciale de oțel de înaltă calitate pentru a îndepărta gazele dizolvate (KKTs-1, KKTs-2). Argonul este eliberat în lateral sub formă lichidă și gazoasă.

Producția de oxigen aprovizionează atelierele și unitățile de producție ale fabricii cu oxigen pentru nevoi autogene și aer comprimat. Oxigenul lichid și gazos, concentratul de krypton-xenon și amestecul de neon-heliu sunt eliberate în lateral.

1.2 Rolul și importanța magazinului de oxigen în procesul general de producție al OJSC « NLMK. Aplicarea produselor de separare a oxigenului și a aerului în procesele metalurgice

Utilizarea oxigenului pentru intensificarea proceselor tehnologice a devenit recent răspândită. Este unul dintre cei mai importanți stimulatori ai progresului tehnic în metalurgia feroasă și neferoasă, în industria chimică și în alte industrii, unde tehnologia se bazează pe procese fizice și chimice de oxidare și reducere.

În prezent, topirea fierului și oțelului se realizează numai cu oxigen.

În ultimii ani, metalurgiștii ruși au acumulat o vastă experiență în dezvoltarea și dezvoltarea industrială a metodelor de intensificare a furnalelor, a convertoarelor și a proceselor pe vatră deschisă cu oxigen, topirea oțelului în cuptoare electrice și topirea metalelor neferoase.

Utilizarea oxigenului poate îmbunătăți semnificativ performanța tehnică și economică a proceselor metalurgice. Cu toate acestea, rolul oxigenului nu se limitează la intensificarea proceselor metalurgice. Utilizarea oxigenului afectează structura producției metalurgice, legăturile acestora între ele și cu industriile de servicii și conexe, iar din acest punct de vedere este un factor calitativ nou al progresului tehnic în metalurgie.

Materia primă pentru producerea oxigenului în industrie este aerul atmosferic, care conține oxigen, azot, argon, cripton și alte gaze în stare nelegată chimic.

Eliberarea oxigenului dintr-un amestec de gaze (aer) necesită o cheltuială de energie semnificativ mai mică decât atunci când este obținut dintr-o substanță care îl conține într-o stare legată chimic, de exemplu, apa.

Metoda industrială de separare a oxigenului și a altor componente din aer se realizează în următoarele două etape:

1. Răcirea cu aer și lichefierea ulterioară.

2. Separarea aerului lichid în azot, oxigen și alte gaze în camere speciale de distilare.

Oxigenul este un intensificator puternic al producției metalurgice. Metalurgia feroasă se află pe primul loc în ceea ce privește cantitatea de oxigen consumată. Oxigenul este utilizat în procesele de topire a fierului și a oțelului, precum și pentru curățarea și tăierea lingourilor în producția de laminare a oțelului.

În furnalele, la topirea fontei, aerul suflat în cuptor pentru a arde combustibilul încărcat este îmbogățit cu oxigen. De exemplu, o îmbogățire relativ mică a aerului de explozie cu oxigen (până la 25-28% O 2) face posibilă creșterea productivității unui furnal cu 15-20% la topirea feroaliajelor de furnal (ferosiliciu și feromangan), utilizarea minereuri mai slabe și reduce consumul de combustibil la topirea fontei de calități speciale Furnalul necesită cantități foarte mari de oxigen - 50.000-100.000 m 3 /h sau mai mult.

Utilizarea oxigenului în combinație cu gazul natural în procesul de furnal este deosebit de eficientă. În acest caz, cu un conținut de oxigen de 30-35% în explozie, productivitatea cuptorului crește cu 30%, iar consumul specific de cocs scade cu 25-40°o. Furnalele moderne gigant cu o capacitate de 2700-3000 m3 funcționează cu oxigen.

Utilizarea oxigenului în topirea convertorului face posibilă obținerea de oțel de convertor mai ieftin, de o calitate echivalentă cu oțelul cu focar deschis. În acest sens, la o serie de fabrici metalurgice mari din Rusia au fost construite magazine puternice de transformare de un nou tip. Oțelul este produs în convertoare prin suflarea fontei lichide cu oxigen pur introdus de sus prin gât.

Principalul avantaj al metodei convertor este viteza mare de topire, iar viteza de topire este una dintre problemele fundamentale ale metalurgiei. Prin urmare, un convertor de oxigen permite o creștere bruscă a producției de oțel la costuri de capital și operare mai mici.

Costul construirii unui atelier cu convertoare puternice este cu 35% mai mic decât costul construirii unui atelier cu vatră deschisă. Producția de convertizor impune cerințe crescute asupra concentrației de oxigen, care trebuie să fie de cel puțin 99,5% O 2 . Utilizarea oxigenului pur face posibilă reducerea drastică a conținutului de azot din oțel, drept urmare calitatea oțelului de convertizor nu este inferioară oțelului cu focar deschis, iar în ductilitate, sudabilitate și ductilitate este superioară față de oțel deschis. oţel.

Oxigenul în fabricarea oțelului electric este utilizat în aproape toate fabricile care au magazine de fabricare a oțelului electric. Majoritatea oțelului electric este topit folosind oxigen. Utilizarea oxigenului este deosebit de eficientă în producția de oțeluri inoxidabile și alte oțeluri înalt aliate. Prin purjarea băii topite cu oxigen se realizează temperaturi mai ridicate, procesul de oxidare a carbonului este accelerat semnificativ și se atinge conținutul necesar de carbon din oțel inoxidabil.

Pentru sudarea cu gaz, oxigenul este amestecat cu un gaz inflamabil, de exemplu, acetilenă, propan, pentru a intensifica procesul de ardere a gazului și pentru a produce o flacără la temperatură înaltă necesară pentru a topi rapid metalul la locul de sudare. Folosind oxigen, puteți tăia lingouri de oțel, semifabricate și plăci cu o grosime de până la 1500 mm sau mai mult. Combustibilul folosit pentru tăiere este acetilena, propanul, gazul natural, vaporii de kerosen, hidrogenul, gazul cuptorului de cocs etc.

În ultimii ani, mașini speciale încorporate în transportorul de rulare au fost folosite pentru decuparea la foc și tăierea metalului cu oxigen.

La topirea și turnarea metalelor într-un mediu inert, există mari perspective de îmbunătățire a calității metalului (în special a oțelului de clase speciale). Suflarea cu argon înainte de a elibera oțelul dintr-un cuptor electric pentru a îndepărta gazele dizolvate este, de asemenea, foarte eficientă. Consumul de argon este de aproximativ 1 m 3 /T. Argonul este, de asemenea, utilizat în topirea titanului și zirconiului, precum și în sudarea aluminiului, titanului și a altor metale neferoase. Extracția argonului în cantități mari concomitent cu extragerea oxigenului din aer la stațiile de oxigen ale instalațiilor metalurgice face posibilă obținerea lui la un cost relativ scăzut și implementarea pe scară largă în procesele metalurgice.

Pe lângă industriile enumerate, oxigenul este utilizat în industria minieră pentru foraj la incendiu, în industria cimentului, celulozei și hârtiei, medicină, aviație etc.

Această scurtă prezentare de ansamblu arată că există o gamă largă de utilizări ale oxigenului în diferite procese tehnologice. Cerințele pentru instalațiile de oxigen, atât în ceea ce privește cantitatea de produse produse, cât și calitatea acestora (concentrație, conținut de impurități, umiditate), sunt foarte diverse. În plus, procesele diferite necesită presiuni diferite și programe de alimentare diferite. De exemplu, în procesul furnalului are loc o alimentare continuă, în procesele convertor și cu vatră deschisă este periodică.

De asemenea, este necesar, în cele mai multe cazuri, să se asigure alimentarea cu oxigen pe distanțe considerabile de la instalația de oxigen în aproape întreaga fabrică și, uneori, către alte întreprinderi.

Poluarea crescută a aerului în zona instalațiilor metalurgice provoacă dificultăți suplimentare asociate cu curățarea temeinică a aerului procesat. Cu toate acestea, industria oxigenului există de aproape 90 de ani. În acest timp, dispozitivele și mașinile cu oxigen au primit o dezvoltare tehnică ridicată.

1.3 Lanțul tehnologic al procesului de producție în magazinul de oxigen. Procesul de separare a aerului

Aerul atmosferic este un amestec de azot, oxigen, argon și gaze rare care nu sunt legate chimic între ele. Aerul poate fi considerat aproximativ ca un amestec doar de azot și oxigen, deoarece argonul și gazele rare conțin mai puțin de 1%, în acest caz se presupune (rotunjit) că conținutul volumetric de azot din aer este de 79% și oxigenul este de 21%. %.

Separarea aerului în oxigen și azot este o sarcină tehnică destul de complexă, mai ales dacă aerul este în stare gazoasă. Acest proces este facilitat dacă aerul este mai întâi convertit în stare lichidă prin compresie în compresoare, expansiune și răcire, apoi separat în părțile sale componente folosind diferența de puncte de fierbere a oxigenului lichid și azotului. Azotul lichid sub presiunea atmosferică fierbe la o temperatură de -195,8°C, iar oxigenul lichid la -182,97°C. Dacă aerul lichid este evaporat treptat, atunci predominant azotul, care are un punct de fierbere mai scăzut, se va evapora mai întâi; Pe măsură ce azotul se evaporă, lichidul devine îmbogățit cu oxigen. Repetând procesul de mai multe ori, este posibil să se obțină gradul dorit de separare a aerului în azot și oxigen cu puritatea necesară. Se numește procesul de separare a amestecurilor lichide în părțile lor componente prin evaporarea repetată a lichidului rectificare.

În consecință, metoda descrisă de producere a oxigenului se bazează pe lichefierea aerului prin răcirea acestuia la o temperatură foarte scăzută și separarea ulterioară în oxigen și azot prin rectificare. Prin urmare, această metodă de producere a oxigenului se numește răcire profundă.

În prezent, obținerea oxigenului din aer prin răcire profundă este cea mai economică, drept urmare această metodă s-a răspândit la nivel industrial. Prin răcirea profundă și rectificarea aerului, este posibil să se obțină aproape orice cantitate de oxigen și azot la un cost relativ scăzut. Consumul de energie electrică pentru a produce 1 m 3 de oxigen este de 0,4 - 1,6 kWh (1,44 * 10 6 -5,76 * 10 6 J) în funcție de productivitatea și proiectarea tehnologică a instalației.

Proces tehnologic Separarea aerului constă din următoarele etape principale:

1. curatarea aerului de praf si impuritati mecanice;

2. compresia aerului în compresoare;

3. curatarea aerului comprimat de dioxid de carbon;

4. uscarea aerului comprimat și curățarea acestuia de hidrocarburi;

5. lichefierea și rectificarea aerului pentru separarea în oxigen, azot, extragerea gazelor rare - argon și kripton-xenon;

6. acumularea oxigenului gazos rezultat într-un suport de gaz sau oxigen lichid într-un rezervor de stocare;

7. umplerea buteliilor cu oxigen comprimat gazos, furnizarea de oxigen comprimat a consumatorului printr-o conductă de gaz sau umplerea rezervoarelor de transport și a rezervoarelor cu oxigen lichid din rezervoare și rezervoare staționare;

8. purificarea gazelor rare din oxigen și azot, aducerea compoziției acestora la cerințele GOST și umplerea buteliilor cu gaze rare (Anexa 1).

Schemele și proiectele tehnologice ale instalațiilor de separare a aerului sunt determinate de cerințele de productivitate, concentrarea produselor de separare și condițiile de funcționare.

Instalațiile diferă prin schemele lor tehnologice:

* metoda de obtinere a frigului (ciclu de refrigerare);

* metode de purificare a aerului de dioxid de carbon și umiditate;

* schema de rectificare.

Purificarea aerului din impuritățile mecanice, necesară pentru îndepărtarea prafului și a particulelor solide aleatorii (impurități mecanice), se realizează cu ajutorul dispozitivelor de tratare primară a aerului - prize de aer și filtre.

Funcționarea instalațiilor de separare a aerului necesită aer comprimat, care nu este doar o materie primă de producție, ci și o sursă de frig necesară pentru lichefierea gazelor și compensarea pierderilor de frig ale instalației. Efectul frigorific al aerului comprimat se manifestă în procesul de reglare a acestuia (răcire profundă și lichefiere a gazelor). Turbocompresoarele sunt folosite pentru comprimarea aerului. Principalele cerințe pentru compresoarele care furnizează unități de separare aer-aer sunt fiabilitatea și eficiența ridicată a acestora. Se știe că compresoarele centrifugale de mare capacitate au o eficiență mai mare în comparație cu mașinile de capacitate mică, iar costul de 1 m 3 oxigenul depinde de randamentul compresorului de aer. Pe baza acestui fapt, este mai profitabil să echipați instalațiile de separare a aerului cu cele mai puternice mașini posibile.

Îndepărtarea vaporilor de apă din aer este un proces obligatoriu de tratare a aerului înainte ca acesta să intre în aparatul de separare. În instalaţiile de oxigen se folosesc următoarele metode de uscare a aerului: chimică (umiditatea este absorbită de soda caustică solidă); adsorbție (umiditatea din aer este absorbită de adsorbanți - gel de aluminiu, silicagel sau zeolit); înghețarea umidității prin răcirea aerului la 30 - 40 0 C în comutarea schimbătoarelor de căldură , unde vaporii de apă precipită sub formă de apă sau gheață pe suprafața de lucru a aparatului; înghețarea umezelii împreună cu dioxidul de carbon la răcirea aerului în regeneratoare.

Purificarea aerului din dioxid de carbon (CO 2 ). Dioxidul de carbon și vaporii de apă care intră în aparatul de separare precipită și îngheață la temperaturi scăzute. Înfundarea coloanei de distilare cu dioxid de carbon solid perturbă funcționarea instalației, drept urmare aparatul de separare este oprit periodic pentru încălzire.

În producerea de oxigen, chimică și Metode fizice curățarea aerului de dioxid de carbon. În prezent, instalațiile de separare a aerului sunt echipate cu unități complexe de purificare a aerului cu adsorbanți foarte eficienți - zeoliți. Curățarea fizică (în regeneratoare) se realizează prin răcirea aerului la aproximativ - 170 0 C. La această temperatură, dioxidul de carbon se transformă aproape complet în stare solidă și este reținut în duza regeneratorului.

Principala metodă de producere a oxigenului, azotului, argonului și a altor produse de separare a aerului este metoda de răcire profundă a aerului urmată de rectificare (separare) în dispozitive de tip coloană. Pentru răcirea profundă, se folosește proprietatea gazelor comprimate de a scădea temperatura în timpul expansiunii.

O scădere a presiunii aerului comprimat pe atmosferă în timpul expansiunii bruște (declanșarea) va fi însoțită de o scădere a temperaturii. Temperatura gazului scade și mai eficient atunci când se extinde și produce muncă. O mașină bazată pe acest principiu se numește expandator. Dacă direcționați gazul comprimat într-un cilindru, atunci când gazul se extinde, pistonul se mișcă și se lucrează, iar gazul în sine se răcește brusc. De asemenea, gazul poate fi răcit într-un turboexpansor, unde gazul comprimat rotește rotorul. Instalațiile moderne de separare a aerului sunt create folosind atât efectul de throttling, cât și expansiunea aerului în turboexpansoare (Anexa 2).

Argonul este cel mai ieftin gaz rar, deoarece se găsește în cantități mult mai mari în aer decât alte gaze rare. Prin urmare, producția de argon în dispozitivele de separare a aerului este în continuă creștere. Producția de argon pur implică trei etape. În primul rând, într-un aparat de separare a aerului, împreună cu oxigen sau azot, se obține un amestec de azot-argon-oxigen, așa-numitul argon brut, care conține de la 65 la 95% argon. Apoi acest amestec este supus epurării catalitice din oxigen atunci când acesta din urmă este legat cu hidrogen, obținându-se un amestec azot – argon. A treia etapă a procesului este separarea amestecului de azot-argon în argon pur, care este recuperat ca produs final, și azot, care este eliberat în atmosferă. Procesul tehnologic de producere a kryptonului și xenonului include trei etape.

1. Obținerea unui concentrat primar (slab) de kripton-xenon care conține 0,1-0,2% kripton și xenon în total.

2. Îmbogățirea concentratului primar și obținerea din acesta cripton tehnic care conține până la 99% kripton și xenon (în total) sau un amestec kripton-xenon care conține până la 95% kripton și cel puțin 5% xenon.

3. După ASU, azotul și oxigenul sunt furnizate la compresoarele de oxigen și azot. Oxigenul este comprimat la o presiune P = 30 kgf/cm 2 și furnizat către punctele de distribuție a oxigenului, iar apoi către rețeaua fabricii: ateliere de transformare KKTs-1 și KKTs-2, producție de laminare table, producție furnal, atelier de topire furnal electric, turnatorie de otel profilat, ateliere de reparatii utilaje mecanice, statii de tratare a apelor uzate, productie complexa aparate electrocasnice, producția de cocs.

Principalii consumatori de azot sunt: producția de laminare table (unitate de recoacere continuă ANO, unități de galvanizare la cald AGT-uri, cuptoare tip clopot, cuptoare metodice), producție de convertoare (departament de desulfurare), producție de cocs-chimic (pentru instalațiile de călire uscată a cocsului) , atelier de funingine din carbură, producție de echipamente pentru produse de uz casnic complexe, producție de furnal (aparate de umplere).

Principalii consumatori de argon sunt atelierele de transformare (suflare combinată de oțel), producția de oțel dinamită, producția de aparate electrocasnice complexe, un atelier de reparații mecanice și o turnătorie de formă.

2. Organizarea procesului de productie in departamentul productie: SA producție de energie « NLMK. Structura managementului magazinului de oxigen

Producția de energie (EP) este o divizie structurală a NLMK OJSC și este direct subordonată Primului Vicepreședinte - Director General. Producția de energie este condusă de șeful Producției de energie.

Producția de energie include următoarele divizii structurale ale NLMK OJSC: centrală termică (CHP), magazin de oxigen, centru de aprovizionare cu energie electrică (TSS), magazin de gaz, magazin de energie termică (TPS), magazin de alimentare cu apă (WSS), magazin de procesare de expediere ( TCS), Atelier de reparații electrice (EnRC), Atelier de reparații electrice (ElRC).

Structura de conducere a Producției de Energie este elaborată de șeful Producției de Energie, semnată de șeful Departamentului Muncii și Organizarea Personalului (LOP), aprobată de Directorul HR și aprobată de Prim-vicepreședintele - Director General.

Programul de personal al Producției de Energie este elaborat de Șeful Producției de Energie, semnat de Șeful Administrației Securității și Sănătății în Muncă și aprobat de Directorul Personal și Afaceri Generale.

În activitățile sale, Producția de Energie este ghidată de următoarele documente:

* acte legislative si de reglementare Federația Rusă;

ѕ Codul Muncii al Federației Ruse;

* Reglementări interne de muncă pentru angajații NLMK;

* Contractul colectiv al OJSC NLMK;

* Carta OJSC NLMK;

ѕ deciziile Adunării Generale a Acţionarilor, ale Consiliului de Administraţie şi ale Consiliului de Administraţie al OJSC NLMK;

* ordine, instrucțiuni și instrucțiuni din partea conducerii NLMK OJSC;

* comenzi si instructiuni de la conducerea Productiei de Energie;

ѕ documente de reglementare Sistemele de management al calității ale OJSC NLMK;

* documente de reglementare ale Sistemului de Management de Mediu al OJSC NLMK;

* acte normative care definesc cerințele pentru proiectarea și exploatarea instalațiilor electrice;

* Reglementări privind Sistemul de Management al Sănătății și Securității în Muncă la NLMK OJSC;

* Regulamente privind procedura de investigare și înregistrare a accidentelor industriale la NLMK OJSC;

ѕ alte documente care reglementează activitățile personalului de producție de energie.

Structura de management al Producției de Energie a Magazinului de Oxigen include șeful magazinului, căruia îi sunt direct subordonați:

* Sef serviciu pregatire reparatii;

* seful statiei de oxigen nr 1;

ѕ șef adjunct atelier (pentru tehnologie);

* seful statiei de oxigen nr 2;

* Şeful Serviciului Operaţii Electrice echipamente;

* specialist sef (pentru reechipare tehnica) (Anexa 3).

Responsabilitățile șefului serviciului de pregătire reparații includ:

* organizarea si monitorizarea functionarii utilajelor de atelier;

* planificarea, organizarea și controlul reparațiilor și activităților de reechipare tehnică a echipamentelor;

* controlul logisticii pentru reparatii. Suport documentar al procesului;

ѕ dezvoltarea de măsuri pentru eliminarea avariilor și eliminarea stării de urgență a echipamentelor;

* elaborarea, execuția, aprobarea declarațiilor de lucru planificate și a specificațiilor tehnice pentru reparații și întreținere echipamente.

În subordinea șefului serviciului de pregătire reparații sunt: maistrul secției de pregătire a producției, care supraveghează munca mecanicilor - reparatori, sudori electrici și pe gaz, macaragiști, tractoriști și depozitari, și un inginer montaj utilaje.

Responsabilitățile șefului stației de oxigen nr. 1 includ: managementul și participarea directă la procesul de producție a produselor de separare a aerului și organizarea depozitării și livrării produselor de separare a aerului. În subordinea acestuia sunt: șeful secției (gaze rare), care supraveghează activitatea operatorilor ASU, precum și specialiștii și inginerii de supraveghere tehnică ASU și un inginer de proces.

Responsabilitățile șefului atelierului (în tehnologie) includ: gestionarea activităților de producție, economice și tehnologice ale atelierului (șantierului); introducerea unei experiențe avansate interne și externe în tehnologia de proiectare și producție a produselor similare; coordonarea activității maiștrilor și a serviciilor de magazin; contabilitate, prezentarea rapoartelor stabilite; selectarea lucrătorilor și angajaților, plasarea acestora și utilizarea corespunzătoare; formarea avansată a lucrătorilor din magazine și a angajaților; monitorizarea conformității angajaților cu reglementările și standardele de protecție și siguranță a muncii, precum și conformitatea cu tehnologia de producție. În subordinea sa sunt: specialiști șefi, maiștri superiori și șeful serviciului stație de compresoare.

Atribuțiile de serviciu ale șefului serviciului exploatare echipamente electrice includ: supravegherea funcționării echipamentelor conform schemei aprobate, programului și datelor alocate; menținerea evidenței echipamentelor de capital și eliberarea autorizațiilor pentru funcționarea acestuia; monitorizarea conformității de către angajații serviciului de operare a echipamentelor electrice cu cerințele ghidurilor de exploatare; analiza indicatorilor de performanță tehnică și economică a instalațiilor, elaborarea măsurilor de eliminare a încălcărilor; coordonarea în modul prescris a lucrărilor de excavare și construcție pe șantierul deservit, în zona în care se află instalațiile de deservire a exploatării echipamentelor electrice; organizarea supravegherii securității structurilor și dispozitivelor etc.

Responsabilitățile managerilor și specialiștilor în producția de energie sunt definite în fișele de post relevante elaborate în modul prescris.

3. Calculul capacitatii de productie

Cea mai importantă caracteristică calitativă a unei întreprinderi industriale, care evaluează producția și potențialul tehnic al acesteia, adică volumul maxim de producție anual posibil de produse de o anumită calitate, gamă, nomenclatură, sub rezerva utilizării integrale a fondului de timp de funcționare și a cotei productivitatea echipamentului, ținând cont de utilizarea tehnologiei progresive și a metodelor avansate de organizare și management al producției.

Capacitatea de producție a unei întreprinderi în condițiile pieței servește drept cel mai important mijloc de răspuns flexibil al producției la schimbările cererii pieței pe termen scurt. Diferența dintre valoarea capacității de producție și volumul real de producție și vânzări de produse reprezintă o rezervă reală pentru răspunsul rapid la cererea crescută pentru aceste produse.

La elaborarea planurilor strategice de dezvoltare a unei intreprinderi se iau in considerare indicatorii capacitatii actuale de productie, tinand cont de posibilele modificari ale acesteia pe termen lung. Capacitatea de producție servește ca bază pentru dezvoltarea indicatorilor planificați pentru programul de producție al întreprinderilor cu producție continuă și continuă, producând o gamă limitată de produse care, de regulă, au proprietăți uniforme de consum. În industriile discrete, caracterizate prin producerea unei game largi de produse omogene calitativ, calculul capacității de producție se realizează cu contabilitate obligatorie. Și mai des, pe baza unor indicatori ai programului de producție precum gama de produse planificată și structura acesteia. În conformitate cu aceasta, sunt utilizate diferite metode pentru a calcula capacitatea de producție a unor astfel de întreprinderi. Atât în primul (procese de producție continue), cât și în cel de-al doilea (producție discretă), capacitatea de producție a întreprinderii este determinată de capacitatea etapei de procesare de conducere. Etapa de procesare principală este considerată a fi: la calcularea capacității întreprinderii în ansamblu - un atelier (producție); la calcularea capacității unui atelier - o secție sau o unitate (aparatură) separată în care se efectuează principalele operațiuni tehnologice de producere a produselor și în care se concentrează partea predominantă a echipamentului din punct de vedere al costului.

Capacitatea de producție a unei întreprinderi (atelier, șantier, unitate) este cantitatea maximă posibilă de produse (servicii) care poate fi produsă într-o anumită perioadă (de obicei un an) cu utilizarea cât mai eficientă a activelor de producție, utilizarea tehnologiei progresive. şi metode avansate de organizare a producţiei de muncă.

Ora calendaristică înseamnă durata calendaristică completă a perioadei corespunzătoare (de exemplu, un an - 365 de zile etc.).

Timpul nominal se referă la timpul în care echipamentul este utilizat în producție. Acest timp se mai numește și producție, lucru, regim. Timpul nominal este perioada în care echipamentul a fost destinat să funcționeze. Cu toate acestea, în practică, acest lucru nu este întotdeauna asigurat din cauza apariției, de regulă, a unui timp neprevăzut al echipamentului.

Timpul de nefuncționare curent este o întrerupere îndelungată a funcționării echipamentelor pentru o perioadă nominală de timp, cauzată din motive tehnice sau organizatorice.

Timpul efectiv de funcționare al unității este perioada în care se realizează procesul tehnologic corespunzător asupra unității, adică. când echipamentul funcționează efectiv. Se mai numește și eficient sau util.

Sistemul de reparații preventive planificate (PPR) este un ansamblu de măsuri organizatorice și tehnice pentru îngrijirea, supravegherea, întreținerea și repararea echipamentelor, efectuate preventiv, conform unui plan prestabilit pentru a preveni defecțiunile neașteptate ale echipamentelor și a le menține în funcționare constantă. pregătire.

Revizuirea unei unități implică dezvoltarea completă a acesteia, detectarea defectelor, restaurarea sau înlocuirea pieselor, urmată de asamblare, reglare și testare.

Unitățile principale ale atelierului sunt: AKt-30 st. Numarul 1; ACT-30 Art. nr. 2; ASU nr 4.

Fondul anual al timpului efectiv de funcționare al unității se calculează folosind formula:

t = (KV - VD - PD - KR - PPR) * DS * ChS * ;

* KV - ora calendaristică, zile;

* VD - weekend;

* PD - sărbători;

* KR - reparatii majore, zile;

* PPR - mentenanta preventiva programata, zile;

* Urgenta - numarul de ture, zi;

* DS - durata turei, ora;

* TP - timpul de oprire curent ca procent din timpul nominal.

CV = 365; VD = 0; PD = 0; KR = 12; PPR = 23; ChS = 3; DS = 8.

t = (365 - 12 - 23) * 8 * 3 * 0,967 = 7658, 63 ore.

Capacitatea de producție se calculează folosind formula:

M = t * a * N;

* t - fondul anual al timpului efectiv de funcționare al unității;

* a - numărul de unități similare instalate în atelier;

* N - standard de productivitate orară conform pașaportului.

M = 7658,3 * 3 * 40 = 919035 t/an.

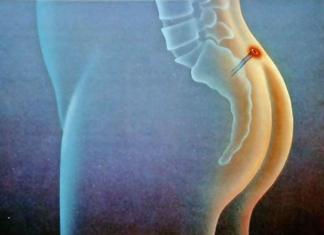

Mai jos (Figura 2) este un program al procesului de producție al atelierului de oxigen.

Figura 2 - Programul procesului de producție al atelierului de oxigen

Concluzie

Utilizarea oxigenului pentru intensificarea proceselor tehnologice este în prezent larg răspândită. Este unul dintre cei mai importanți stimulatori ai progresului tehnic în metalurgia feroasă și neferoasă, în industria chimică și în alte industrii, unde tehnologia se bazează pe procese fizice și chimice de oxidare și reducere.

Utilizarea oxigenului poate îmbunătăți semnificativ performanța tehnică și economică a proceselor metalurgice. Cu toate acestea, rolul oxigenului nu se limitează la intensificarea proceselor metalurgice. Utilizarea oxigenului afectează structura producției metalurgice, legăturile acestora între ele și cu industriile de servicii și conexe, iar din acest punct de vedere este un factor calitativ nou al progresului tehnic în metalurgie.

În cadrul acestui curs a fost descrisă structura de producție a unității de producție, și anume Magazinul de Oxigen al NLMK OJSC, și a fost examinat în detaliu domeniul de aplicare al produselor de separare a oxigenului și a aerului în procesele metalurgice. În plus, a fost descris lanțul tehnologic al procesului de producție în magazinul de oxigen (proces de separare a aerului), a fost caracterizată organizarea procesului de producție în departamentul de producție al magazinului, a fost calculată capacitatea de producție și un program al procesului de producție. a magazinului a fost construit folosind programul Proiect Gantt.

Lista literaturii folosite

1. Reglementări privind magazinul de oxigen P - 023 - 000 - 2011, Lipetsk, NLMK OJSC.

2. Analiza activităților economice ale unei întreprinderi: Manual Ed. a V-a, revăzută. si suplimentare („Învățământ superior”) (GRIF) / Savitskaya G.V. - 2011 536 p.

3. Economia întreprinderii - M.: INFRA - M / Sklyarenko V.K., Prudnikov V.M., - 2006, 528 p.

4. Resursa electronica: http://www.nlmk.ru

5. „Obținerea de oxigen”; D.L. Glizmanenko.; M. Ed. „Chimie”. 1974 - 225 p.

6. „Instalarea stațiilor de oxigen.”; A.I. Mihailcenko, V.I. Hudiakov; 1986 - 185 p.

7. „Separarea aerului prin metoda de răcire profundă”; editat de IN SI. Epifanova. M. Inginerie mecanică 1973 - 146 p.

8. „Principii tehnice și economice de proiectare în metalurgia feroasă. Producția de oxigen.”; Tutorialîn proiectarea diplomelor. Moscova, 1973 - 99 p.

9. Resursa electronica: http://soft. GanttProject.html

Postat pe Allbest.ru

...Documente similare

rezumat, adăugat 10.12.2009

Justificarea alegerii schemei de producție tehnologică și calculul capacității de producție a atelierului de producere a conservelor de roșii „Roșii marinate”. Caracteristicile materiilor prime, produselor și recipientelor pentru producerea conservelor. Calculul echipamentului liniei de productie.

lucrare curs, adaugat 11.05.2014

Eficiență ridicată a utilizării oxigenului în metalurgie, topirea oțelului convertor. Specificații exploziei cu oxigen în furnalele și caracteristicile producției electrice de oțel. Intensificarea proceselor de prăjire a materiei prime în metalurgia neferoasă.

prezentare, adaugat 28.12.2010

Scurtă descriere a întreprinderii de producție „Molodechno Foundry”. Tendințele moderne în producția de turnătorie. Caracteristici tehnice și economice și dezvoltarea unui model al procesului tehnologic de producere a husei MRU-103.00.105.

lucrare curs, adaugat 17.05.2011

Proiectarea, organizarea, planificarea și calculul indicatorilor tehnico-economici ai producției continue a unui atelier mecanic. Dezvoltarea unei linii de producție cu flux discontinuu (direct). Organizarea procesului de producție în spațiu.

lucrare de curs, adăugată 25.12.2010

Calculul capacității de producție a unui atelier de producție de plăci de fibre. Utilizarea materiilor prime în producția de prelucrare a lemnului. Plan operațional pentru atelierul de asamblare și finisare a producției de mobilă. Program de producție pentru scuturi laterale.

lucrare curs, adăugată 14.01.2014

Organizarea infrastructurii de producție. Management operațional al producției. Calculul capacității de producție a întreprinderii. Principalii indicatori ai producției de produs finit, producția acestuia din instalații tehnologice. Calculul costurilor materialelor.

manual de instruire, adăugat 19.07.2015

Calculul capacității de producție a producției de prelucrare a lemnului și a capacității atelierului de producere a furnirului rindeluit, programul de producție al atelierelor auxiliare. Elaborarea unui plan operațional pentru departamentul de montaj și finisare al atelierului de mobilă.

lucrare de curs, adăugată 23.11.2010

Caracteristicile atelierului de producție, structura acestuia. Responsabilitățile postului personalului. Proiectarea traseelor pentru fabricarea pieselor si a operatiilor tehnologice. Metoda de obținere a semifabricatelor și schemele lor de bază. Programe de control pentru prelucrarea pieselor.

raport de practică, adăugat la 18.05.2015

Organizarea în timp a procesului de producție este o modalitate de a combina în timp procesele principale, auxiliare și de serviciu pentru procesarea „input-ului” organizației în „ieșirea” acesteia. Calculul duratei ciclului de producție.

Data: 15-12-2010

Vizualizari: 49144

Revizuirea principalelor fabrici metalurgice rusești din Rusia

(Acest articol folosește numai link-uri interne)

Metalurgia, ca ramură a economiei, constă structural din două domenii: metalurgia feroasăȘi metalurgia neferoasă. Prin urmare, revizuirea noastră a fabricilor metalurgice de top din Rusia va consta din două părți: întreprinderile metalurgice feroase și întreprinderile metalurgice neferoase.

Fabrici de metalurgie feroasă

Industria metalurgiei feroase este împărțită în mod tradițional în cinci subsectoare:

- 1. Extracția materiilor prime nemetalice (materii prime în flux, argile refractare etc.);

- 2. Producția propriu-zisă (topirea) de metale feroase (astfel de metale includ: fontă, oțel, produse laminate, diferite feroaliaje de furnal și pulberi de metale feroase);

- 3. Producția de țevi (fontă și oțel);

- 4. Cocs și producție chimică (producția de cocs și produse conexe, inclusiv gazul de cocs);

- 5. Prelucrarea metalelor feroase reciclabile (inclusiv deșeurile de tăiere și deșeurile de metale feroase).

Produsele produse de industria metalurgiei feroase sunt consumate de industria autohtonă (în principal organizații de construcții și întreprinderi de inginerie) și sunt, de asemenea, exportate în diferite țări ale lumii.

Întreprinderile care operează în industria metalurgiei feroase pot fi împărțite în trei tipuri:

- 1. Fabrici și fabrici cu un ciclu de producție complet (produce oțel, fontă, produse laminate);

- 2. Instalatii de metalurgie a tevilor (nu se topeste fonta);

- 3. Mici fabrici de metalurgie (acestea sunt în principal întreprinderi de construcție de mașini care produc metal laminat și oțel pentru nevoile proprii ale industriei de construcție de mașini).

Cele mai mari intreprinderi metalurgia feroasă sunt combine, cele mai mici sunt fabrici. Adesea, mai multe mori și fabrici pot fi unite într-un holding mare, care este condus de o companie de management specializată. Din punct de vedere geografic, întreprinderile de producție ale industriei se află în principal în apropierea bazelor de materii prime - zăcăminte minerale utilizate în producția metalurgică. De exemplu, topitorii de oțel și fier sunt situate în zone care sunt aproape de zăcăminte de minereu de fier și au industrii forestiere extinse care produc cărbune pentru reducerea fierului. De asemenea, în timpul construcției uzine metalurgice Se are în vedere asigurarea producției cu resurse de apă și energie - gaze și energie electrică.

Există trei baze metalurgice principale pe teritoriul Rusiei:

Baza metalurgică siberiană este formată din întreprinderi care utilizează minereu de fier în ciclul de producție în principal din trei zăcăminte:

- 1. Depozitele Gornaya Shoria.

- 2. Zăcăminte abakan.

- 3. Zăcăminte Angaro-Ilim.

Cele mai mari intreprinderi Baza metalurgică siberiană situat în apropierea orașului Novokuznetsk. Acestea sunt Uzina Metalurgică Novokuznetsk, Uzina de Feroaliaje Novokuznetsk și Uzina Metalurgică din Siberia de Vest. Dintre întreprinderile metalurgice din baza metalurgică desemnată, cele mai mari sunt: Uzina metalurgică Sibelektrostal (Krasnoyarsk), Uzina metalurgică Guryevsky, parte a holdingului ITF Group, Uzina metalurgică Novosibirsk numită după Kuzmin, precum și Uzina metalurgică Petrovsk-Zabaikalsky.

Baza Metalurgică Centrală include producția metalurgică pe bază de minereuri din zăcăminte de materii prime:

- 1. Depozite ale anomaliei magnetice Kursk.

- 2. Depozitele Peninsulei Kola.

Cele mai mari fabrici ale Bazei Metalurgice Centrale, care au un ciclu de producție complet, sunt considerate a fi renumitele fabrici metalurgice Novolipetsk și Cherepovets, Uzina Electrometalurgică Oskol (Stary Oskol), precum și Uzina Metalurgică Kosogorsk situată în apropierea orașului. din Tula.

Metalurgia pigmentară a Bazei Metalurgice Centrale este reprezentată de fabrici atât de mari din industrie precum: Uzina de laminare Oryol Steel, Uzina de laminare Cherepovets, parte a Grupului Severstal, uzine metalurgice Elektrostal și Hammer and Sickle, parte a Grupului Severstal, Izhora. Uzina de țevi (Sankt-Petersburg) și Uzina metalurgică Vyksa, situată în regiunea Nijni Novgorod.

se bazează pe producția de metale feroase din minereu de fier extras din zăcăminte:

- 1. anomalie magnetică Kursk.

- 2. Zăcăminte Kachkanar.

- 3. Zacaminte Kustanai din Kazahstan.

Baza metalurgică Ural este cea mai puternică din țară. Se bazează pe cele mai mari întreprinderi cu ciclu complet.

Din cele mai vechi timpuri, metalul a devenit un element indispensabil în viața de zi cu zi a omului. Datorită acesteia, avem posibilitatea de a folosi electricitatea, transportul, gadgeturile și alte beneficii ale civilizației. De aceea, metalurgia poate fi considerată o industrie cheie în fiecare stat. Metalurgia este o ramură a industriei grele care implică o mulțime de resurse financiare, materiale, energetice și umane.

Metalurgia modernă a înregistrat o dezvoltare semnificativă. Datorită realizărilor științei, avem posibilitatea de a folosi nu numai metalele care ne sunt oferite de natură, ci și materiale compozite și aliaje inovatoare. Au proprietăți și caracteristici îmbunătățite.

Clasificarea tipurilor de metalurgie

Topirea metalelor necesită o cantitate colosală de energie și resurse, așa că majoritatea întreprinderilor miniere lucrează special pentru a satisface nevoile metalurgiei.

Pentru a studia în continuare caracteristicile acestei industrii, ar trebui evidențiate principalele sale tipuri. Astăzi există două industrii principale: metalurgia feroasă și neferoasă.

Chernaya este responsabilă pentru producția de aliaje pe bază de fier. În același timp, include și alte elemente precum cromul și manganul. Toate celelalte producții de produse din alte metale se numesc neferoase.

Tehnologia de producție are un ciclu similar, indiferent de tipul de materie primă, și constă din mai multe etape enumerate mai jos:

- Extracția materiilor prime și prelucrarea acestora. Majoritatea metalelor nu se găsesc în natură în forma lor pură, ci sunt incluse în diverse minereuri, a căror prelucrare se numește înfrumusețare. În timpul procesului de valorificare, minereul este zdrobit în componente mici, din care elementele metalice și roca sterilă sunt separate în timpul procesului de separare. Aliajele sunt produse din elemente izolate.

- Redistribuirea Limita metalurgică este procesul de producere a semifabricatelor, care la rândul lor sunt utilizate pentru producerea produselor finite. În timpul procesului de redistribuire, compoziția, structura și proprietățile aliajelor, precum și starea de agregare, se modifică. Procesele de prelucrare includ laminarea și sertizarea, producția de țevi, topirea și turnarea.

- Reciclare. Majoritatea deșeurilor din producția metalurgică sunt fie eliminate, fie procesate în alte produse utile. O parte din roca sterilă și zgura este depusă în spații mari de depozitare în aer liber. Dar astăzi, producătorii încearcă să prelucreze produse secundare cât mai eficient posibil. Unele zguri sunt reprocesate pentru a produce produse suplimentare, unele sunt folosite pentru a produce îngrășăminte agricole, dar cele mai multe sunt folosite pentru a face materiale de construcție care sunt utilizate pe scară largă în viața de zi cu zi.

Majoritatea metalului produs trece prin etapa de laminare, adică producția de semifabricate pentru producerea de produse finite. O operație similară este efectuată pe un dispozitiv special, care este un sistem de role rotative. Metalul este trecut între ele, care este dedesubt presiune ridicata modifică grosimea, lățimea și lungimea.

Există produse laminate la rece și la cald, ale căror diferențe constau în diferitele temperaturi ale materiilor prime prelucrate. Laminarea la rece este utilizată pentru materii prime care au un nivel ridicat de plasticitate, ceea ce permite păstrarea structurii metalului și a nu se modifica proprietățile fizice ale acestuia.

Procesul de laminare nu este întotdeauna etapa finală în producția de semifabricate. De exemplu, pentru produsele din fier și oțel, pot fi utilizate metode de prelucrare precum acoperirea sau întărirea. Aceasta îmbunătățește rezistența la coroziune, crește rezistența și reduce uzura.

De menționat că majoritatea produselor produse de industria metalurgică sunt țevi de oțel. Pe locul al doilea se află tabla și secțiunile metalice utilizate în inginerie mecanică.

Dintre principalii consumatori de produse din acest domeniu, merită evidențiat sectorul construcțiilor, al construcțiilor mecanice și al prelucrării metalelor.

În același timp, aproape fiecare sferă a economiei naționale nu se poate face fără utilizarea produselor metalurgice, precum și a semifabricatelor și semifabricatelor din acestea.

Metalurgia feroasă se bazează pe prelucrarea fierului, și anume a minereurilor în care este conținut. Majoritatea minereurilor de fier sunt oxizi naturali. De aceea, prima etapă a producției este separarea fierului de oxid. Pentru aceasta se folosesc furnalele mari. Această metodă de producere a fontei se realizează la temperaturi de peste 1000 de grade.

În acest caz, proprietățile materiilor prime rezultate depind direct de temperatura furnalului și de timpul de topire. Prin prelucrarea ulterioară a fontei, se obține oțel sau fontă de turnătorie, cu ajutorul căreia sunt turnate semifabricate și produse.

Pentru a produce oțel, se folosesc fier și carbon, a căror adăugare conferă aliajului rezultat proprietățile dorite. Diverse componente de aliere pot fi, de asemenea, utilizate pentru a atinge anumite caracteristici ale oțelului.

Există mai multe metode de producere a oțelului, care se bazează pe topirea metalului în interior stare lichida. De evidențiat: focar deschis, convertizor de oxigen și topire electrică.

Fiecare tip de oțel se numește grad, ceea ce indică compoziția și proprietățile sale. Pentru a schimba proprietățile oțelului, se utilizează o metodă de aliere, adică adăugarea de componente suplimentare la aliaj. Elementele utilizate cel mai des în astfel de scopuri sunt cromul, manganul, borul, nichelul, wolframul, titanul cobaltul, cuprul și aluminiul. De obicei, astfel de componente sunt adăugate oțelului topit.

Există însă o altă metodă, care constă în presarea pulberii cu granulație fină a componentelor, urmată de coacerea la temperaturi mari.

Producția de astfel de produse nu este mult diferită de tehnologiile metalurgiei feroase. Ciclul metalurgiei neferoase constă și în valorificarea minereului, topirea metalelor, conversia și laminarea. Dar, în unele cazuri, se poate folosi și rafinarea metalelor, adică purificarea produsului primar de impurități.

Purificarea minereului de metale neferoase este o sarcină mai dificilă, deoarece conține mult mai multe impurități străine, inclusiv alte componente utile. Ca și în metalurgia feroasă, subprodusele neferoase sunt utilizate pe scară largă în industria de prelucrare, în special în producția chimică.

Trebuie să se distingă două subsectoare: metalurgia metalelor grele și ușoare. Principiul acestei împărțiri se bazează pe proprietăți diverse metale neferoase prelucrate. Producția de metale grele necesită mult mai puțină energie.

Uneori este izolat un al treilea grup, așa-numitele metale pământuri rare. Această denumire se datorează faptului că anterior astfel de elemente au fost puțin studiate și au fost rareori găsite în condiții naturale. Deși de fapt cantitatea lor nu este inferioară multor metale neferoase grele sau ușoare. Ele sunt de obicei utilizate în producția de dispozitive de înaltă tehnologie.

Produsele din această industrie sunt utilizate pe scară largă în inginerie mecanică, aerospațială, industria chimică și fabricarea de instrumente.

Metalurgia minieră

Aceasta este o zonă a industriei responsabilă cu extragerea metalelor valoroase din minereuri, topirea materiilor prime rezultate și obținerea produsului finit. Separarea metalului de roca sterilă și alte zguri poate fi realizată prin acțiune chimică, electrolitică sau fizică.

Sarcina principală a acestei ramuri a metalurgiei este optimizarea procesului de izolare a metalului pur, separarea de înaltă calitate a componentelor utile de roca sterilă și reducerea la minimum a pierderilor.

Metalele sunt folosite în diverse scopuri, atât pentru fabricarea diverselor bijuterii și bijuterii, cât și în domeniile high-tech. De exemplu, în construcția de instrumente de înaltă precizie, gadget-uri moderne, computere și alte aparate electrice. Și, de asemenea, în sectorul spațial, producția de avioane și alte domenii în care sunt necesare proprietăți speciale pe care doar metalele valoroase le au.

Trebuie menționat că anterior metalurgia se concentra strict pe prelucrarea materiilor prime extrase. Dar recent, din cauza faptului că metalele nu sunt o resursă regenerabilă, problema procesării materiilor prime secundare a devenit acută.

Metalele neferoase și feroase sunt supuse reciclării. Prin urmare, producătorii încearcă să colecteze și să recicleze produsele metalice scoase din uz cât mai eficient și complet posibil. Piața fierului vechi este în continuă creștere și, prin urmare, numărul întreprinderilor mari și mici de reciclare este în creștere. Sarcina lor este să curețe metalele de materialele însoțitoare și apoi să le topească din nou. Pentru a păstra structura și proprietățile de înaltă calitate, materialele reciclabile sunt topite împreună cu materii prime proaspăt extrase.

Dezvoltarea ulterioară este imposibilă numai cu utilizarea resurselor naturale, a căror cantitate este în continuă scădere. Prin urmare, sarcina principală astăzi poate fi considerată prelucrarea materialelor reciclabile și căutarea analogilor care pot înlocui pe deplin metalele.

Dezvoltarea metalurgiei este direct legată de dezvoltarea intelectuală a umanității și de nevoile acesteia. Deoarece noile tehnologii necesită proprietăți și caracteristici îmbunătățite ale metalelor existente, precum și crearea de aliaje inovatoare care nu au analogi înainte.

De exemplu).

Denumirea generalizată pentru persoanele angajate în metalurgie este metalurgist.

La o uzină metalurgică

Tipuri de metalurgie

În practica mondială, a existat istoric o împărțire a metalelor în feroase (fier și aliaje bazate pe acesta) și toate celelalte - metale neferoase sau metale neferoase. În consecință, metalurgia este adesea împărțită în feroase și neferoase.

- Pirometalurgia (din greaca veche. πῦρ - incendiu) - procese metalurgice care au loc la temperaturi ridicate (prăjire, topire etc.). Un tip de pirometalurgie este metalurgia cu plasmă.

- Hidrometalurgia (din greaca veche. ὕδωρ - apa) - procesul de extragere a metalelor din minereuri, concentrate si deseuri din diverse industrii folosind apa si diverse solutii apoase reactivi chimici (leșiere), urmată de separarea metalelor din soluții (de exemplu, cimentare, electroliză).

În multe țări ale lumii, există o căutare științifică intensă pentru utilizarea diferitelor microorganisme în metalurgie, adică utilizarea biotehnologiei (biolexivare, biooxidare, biosorbție, bioprecipitare și purificare a soluției). Până în prezent, procesele biotehnice au găsit cea mai mare aplicație pentru extracția metalelor neferoase precum cuprul, aurul, zincul, uraniul și nichelul din materii prime sulfurate. De o importanță deosebită este posibilitatea reală de utilizare a metodelor biotehnologice pentru epurarea în profunzime a apelor uzate din industriile metalurgice.

Producția și consumul de metale

Distribuție și domenii de aplicare

Dintre cele mai valoroase și importante metale pentru tehnologia modernă, doar câteva se găsesc în cantități mari în scoarța terestră: aluminiu (8,9%), fier (4,65%), magneziu (2,1%), titan (0,63%). Resursele naturale ale unor metale foarte importante sunt măsurate în sutimi și chiar în miimi de procent. Natura este deosebit de săracă în metale nobile și rare.

Producția și consumul de metale în lume este în continuă creștere. În ultimii 20 de ani, consumul global anual de metale și stocul global de metale s-au dublat și se ridică la aproximativ 800 de milioane de tone și, respectiv, aproximativ 8 miliarde de tone. Ponderea produselor fabricate cu metale feroase și neferoase reprezintă în prezent 72-74% din produsul național brut al statelor. Metalele în secolul 21 rămân principalele materiale structurale, deoarece proprietățile lor, economia de producție și consum sunt de neegalat în majoritatea domeniilor de aplicare.

Din cele 800 de milioane de tone de metale consumate anual, mai mult de 90% (750 de milioane de tone) este oțel, aproximativ 3% (20-22 milioane de tone) este aluminiu, 1,5% (8-10 milioane de tone) este cupru, 5-6 milioane de t - zinc, 4-5 milioane de tone - plumb (restul - mai puțin de 1 milion de tone). Scara producției de metale neferoase precum aluminiu, cupru, zinc, plumb este măsurată în milioane de tone/an; precum magneziu, titan, nichel, cobalt, molibden, wolfram - în mii de tone, cum ar fi seleniu, telur, aur, platină - în tone, cum ar fi iridiu, osmiu etc. - în kilograme.

În prezent, cea mai mare parte a metalelor este produsă și consumată în țări precum SUA, Japonia, China, Rusia, Germania, Ucraina, Franța, Italia, Marea Britanie și altele.

În special, urmele de topire a cuprului descoperite în anii 50-60 ai secolului XX în partea de sud-vest a Asiei Mici datează din mileniul VII-VI î.Hr. e. Prima dovadă că omul s-a angajat în metalurgie în mileniul V-VI î.Hr. e. au fost găsite în Majdanpek, Pločnik și în alte locuri din Serbia (inclusiv un topor de cupru din 5500 î.Hr., aparținând culturii Vinča), Bulgaria (5000 î.Hr.), Palmela (Portugalia), Spania, Stonehenge (Marea Britanie). Cu toate acestea, așa cum se întâmplă adesea cu astfel de fenomene străvechi, vârsta nu poate fi întotdeauna determinată cu exactitate.

Cultura din timpurile timpurii conținea argint, cupru, staniu și fier meteoric, ceea ce permitea prelucrarea metalelor limitate. Astfel, „Pumnalele cerești” au fost foarte apreciate - arme egiptene create din fier meteorit 3000 î.Hr. e. Dar, după ce au învățat să extragă cuprul și staniul din roci și să obțină un aliaj numit bronz, oamenii în 3500 î.Hr. e. a intrat în epoca bronzului.

În epoca bronzului (mileniul III-I î.Hr.), se foloseau produse și unelte realizate din aliaje de cupru și staniu (bronz cu staniu). Acest aliaj este cel mai vechi aliaj topit de om. Se crede că primele produse din bronz au fost obținute în 3 mii de ani î.Hr. e. topirea amestecului reducător de minereuri de cupru și staniu cu cărbune. Mult mai târziu, bronzurile au început să fie realizate prin adăugarea de staniu și alte metale la cupru (aluminiu, beriliu, siliciu-nichel și alte bronzuri, aliaje de cupru și zinc, numite alamă etc.). Bronzurile au fost folosite mai întâi pentru producerea de arme și unelte, apoi pentru turnarea clopotelor, tunurilor etc. În prezent, cele mai comune sunt bronzurile de aluminiu care conțin 5-12% aluminiu cu adaos de fier, mangan și nichel.

În urma cuprului, omul a început să folosească fierul.

Ideea generală a trei „vârste” - piatră, bronz și fier - a apărut în lumea antică (Titus Lucretius Carus). Termenul „Epoca fierului” a fost introdus în știință la mijlocul secolului al XIX-lea de către arheologul danez K. Thomsen.

Extragerea fierului din minereu și topirea metalului pe bază de fier a fost mult mai dificilă. Se crede că tehnologia a fost inventată de hitiți în jurul anului 1200 î.Hr. î.Hr., care a marcat începutul epocii fierului. În textele hitite descifrate din secolul al XIX-lea î.Hr. e. fierul este menționat ca un metal care „a căzut din cer”. Secretul mineritului și al fabricării fierului a devenit un factor cheie în puterea filistenilor.

Coloana de fier din Delhi (Coloana Qutub)

Este în general acceptat că omul s-a familiarizat pentru prima dată cu fierul meteoritic. Confirmarea indirectă a acestui lucru este numele fierului în limbile popoarelor antice: „corp ceresc” (egipteanul antic, greacă veche), „stea” (greaca veche). Sumerienii numeau fierul „cuprul ceresc”. Poate de aceea tot ceea ce era legat de fier în vremurile străvechi era înconjurat de o aură de mister. Oamenii care extrageau și procesau fierul erau înconjurați de onoare și respect, care erau, de asemenea, amestecate cu un sentiment de frică (au fost adesea înfățișați ca vrăjitori).

Epoca timpurie a fierului a Europei se întinde perioada X-V secolele î.Hr e.. Această perioadă a fost numită cultura Hallstatt după numele orașului Hallstatt din Austria, lângă care s-au găsit obiecte de fier din acea vreme. Târzie sau „a doua epocă a fierului” acoperă perioada secolelor V-II î.Hr. î.Hr. – începutul lui d.Hr e. și a primit numele de cultură La Tène - după locul cu același nume din Elveția, din care au rămas multe obiecte de fier. Cultura La Tène este asociată cu celții, care erau considerați maeștri în fabricarea diverselor unelte de fier. Marea migrație celtică care a început în secolul al V-lea î.Hr. e., a contribuit la răspândirea acestei experiențe în toată Europa de Vest. Din numele celtic pentru fier „isarnon” provine „aisen” german și „fier” englezesc.

La sfârşitul mileniului II î.Hr. e. fierul a apărut în Transcaucazia. În stepele din regiunea nordică a Mării Negre în secolele VII-I î.Hr. e. Triburi scitice au trăit, creând cea mai dezvoltată cultură a epocii timpurii a fierului pe teritoriul Rusiei și Ucrainei.

La început, fierul era foarte apreciat, folosit la fabricarea monedelor și păstrat în vistierii regale. Apoi a început să fie din ce în ce mai folosit ca unealtă și ca armă. Folosirea fierului ca unelte este menționată în Iliada lui Homer. De asemenea, se menționează că Ahile i-a acordat câștigătorului aruncătorului de discuri un disc de fier. Meșterii greci foloseau deja fierul în cele mai vechi timpuri. În Templul lui Artemis, construit de greci, tamburele coloanelor de marmură ale templului erau fixate cu știfturi puternice de fier de 130 mm lungime, 90 mm lățime și 15 mm grosime.

Popoarele venite în Europa din Orient au contribuit la răspândirea metalurgiei. Potrivit legendei, Munții Altai, bogați în minereuri, au fost leagănul mongolilor și al turkmenilor. Aceste popoare considerau zeii lor ca fiind cei care se ocupau de fierărie. Armura și armele nomazilor războinici din Asia Centrală erau fabricate din fier, ceea ce confirmă familiaritatea lor cu metalurgia.

China are o tradiție bogată în producerea de produse din fier. Aici, poate mai devreme decât alte popoare, au învățat să obțină fontă lichidă și să facă turnări din ea. Unele piese turnate unice din fontă realizate în primul mileniu d.Hr. au supraviețuit până în zilele noastre. e., de exemplu, un clopot de 4 metri înălțime și 3 metri în diametru, cântărind 60 de tone.

Sunt cunoscute produse unice ale metalurgiștilor din India antică. Un exemplu clasic este celebra coloană verticală Qutub din Delhi, cântărind 6 tone, 7,5 metri înălțime și 40 cm în diametru. Inscripția de pe coloană spune că a fost construită în jurul anilor 380-330 î.Hr. e. Analiza arată că a fost construit din krits individuale sudate într-o forjă. Nu există rugină pe coloană. Arme de oțel fabricate la mijlocul primului mileniu î.Hr. au fost găsite în înmormântările din India antică. e.

Astfel, urmele dezvoltării metalurgiei feroase pot fi urmărite în multe culturi și civilizații trecute. Acestea includ regatele și imperiile antice și medievale din Orientul Mijlociu și Orientul Apropiat, Egiptul antic și Anatolia (Turcia), Cartagina, grecii și romanii din Europa antică și medievală, China, India, Japonia etc. Trebuie remarcat faptul că multe metode, dispozitive și tehnologii metalurgice au fost inventate inițial în China antică, iar apoi europenii au stăpânit acest meșteșug (au inventat furnalele, fonta, oțelul, ciocanele hidraulice etc.). Cu toate acestea, cercetările recente sugerează că tehnologia romană era mult mai avansată decât se credea anterior, în special în domeniile minerit și forjării.

Nașterea metalurgiei științifice este asociată cu lucrările lui George Agricola. A creat lucrarea fundamentală „Despre metale” în douăsprezece volume. Primele șase volume sunt dedicate mineritului, al 7-lea „artei de testare”, adică metodelor de efectuare a topirii experimentale, al 8-lea îmbogățirii și pregătirii minereurilor pentru topire, al 9-lea metodelor de topire a metalelor, al 10-lea la separarea metalelor, 11 volumele 1 și 12 - diverse dispozitive și echipamente.

| Prin supunerea minereului la încălzire, prăjire și calcinare, aceasta elimină unele dintre substanțele amestecate cu metalul. O mulțime de impurități sunt îndepărtate în timpul zdrobirii minereului în mortare și chiar mai mult în timpul spălării, cernurii și sortării. Cu toate acestea, în acest fel este încă imposibil să se separe tot ceea ce ascunde metalul de ochi. Topirea este necesară, deoarece numai prin ea sunt roci și sucuri solidificate (saramuri) separate de metale, care capătă culoarea lor caracteristică, sunt purificate și devin utile oamenilor în multe feluri. În timpul topirii, substanțele care au fost amestecate anterior cu metalul sunt separate. Minereurile diferă foarte mult, în primul rând, prin metalele pe care le conțin, apoi prin cantitatea de metal pe care o conțin și, de asemenea, prin faptul că unele dintre ele se topesc rapid în foc, în timp ce altele se topesc lent. Prin urmare, există multe metode de topire. G. Agricola |

Metalurgia minieră

Metalurgia extractivă constă în extragerea metalelor valoroase din minereu și pregătirea materiilor prime extrase pentru prelucrare ulterioară. Pentru a transforma un oxid sau sulfură de metal în metal pur, minereul trebuie să fie îmbogățit prin mijloace fizice, chimice, optice sau electrolitice. Amploarea prelucrării minereului în lume este enormă. Numai pe teritoriul URSS la sfârșitul anilor 1980 și începutul anilor 1990, peste 1 miliard de tone de minereu au fost extrase și prelucrate anual.

Metalurgiștii lucrează cu trei componente principale: materii prime (minereu sau produs industrial peletizat + aditivi sub formă de fluxuri și materiale de aliere) și deșeuri. Exploatarea nu este necesară dacă minereul și mediul permit levigarea. În acest fel, puteți dizolva mineralul și obțineți o soluție îmbogățită cu mineralul. Adesea, minereul conține mai multe metale valoroase. Într-un astfel de caz, deșeurile dintr-un proces pot fi folosite ca materie primă pentru un alt proces.

Metalurgia feroasă

Fierul în natură se găsește în minereu sub formă de oxizi Fe 3 O 4, Fe 2 O 3, hidroxid Fe 2 O 3 × H 2 O, carbonați FeCO 3 și altele. Prin urmare, pentru a restaura fierul și a produce aliaje pe baza acestuia, există mai multe etape, inclusiv pregătirea materiilor prime pentru topirea furnalului (agregare), producția furnalului și producția de oțel.

Producția de fontă în furnal

În prima etapă de producere a aliajelor care conțin fier, fierul este eliberat din minereu sau din materii prime aglomerate într-un furnal la temperaturi de peste 1000 de grade Celsius, iar fonta este topită. Proprietățile fontei rezultate depind de progresul procesului în furnal. Prin urmare, prin stabilirea procesului de reducere a fierului într-un furnal, puteți obține două tipuri de fontă: fontă brută, care intră în prelucrare ulterioară pentru topirea oțelului, și fontă de turnătorie, din care se obțin piese turnate de fier.

Producția de oțel

Deversare de oțel la Uzina de Siderurgie Kramatorsk

Fonta brută este folosită pentru a produce oțel. Oțelul este un aliaj de fier cu carbon și elemente de aliere. Este mai puternic decât fonta și mai potrivit pentru construcția de structuri și producția de piese de mașini. Topirea oțelului are loc în cuptoarele de topire a oțelului, unde metalul este în stare lichidă.

Există mai multe metode de producere a oțelului. Principalele metode de producere a oțelului sunt: convertorul de oxigen, focar deschis și topirea electrică. Fiecare metodă utilizează echipamente diferite - convertoare, cuptoare cu vatră deschisă, cuptoare cu inducție, cuptoare cu arc.

Procesul convertorului de oxigen

Prima metodă de producție în masă a oțelului lichid a fost procesul Bessemer. Această metodă de producere a oțelului într-un convertor căptușit cu acid a fost dezvoltată de englezul G. Bessemer în 1856-1860. Ceva mai târziu, în 1878, S. Thomas a dezvoltat un proces similar într-un convertor cu o căptușeală principală, numit procesul Thomas. Esența proceselor de transformare (Bessemer și Thomas) care utilizează explozie cu aer este că fonta turnată în unitatea de topire (convertor) este suflată de jos cu aer. Oxigenul conținut în aer oxidează impuritățile din fontă, drept urmare se transformă în oțel. În procesul Thomas, fosforul și sulful sunt, de asemenea, îndepărtate în zgura principală. Oxidarea eliberează căldură, care încălzește oțelul la o temperatură de aproximativ 1600 °C.

Proces cu vatră deschisă

Esența unei alte metode de producere a oțelului folosind procesul cu vatră deschisă este de a efectua topirea pe fundul unui cuptor cu reverberație cu flacără, care este echipat cu regeneratoare pentru preîncălzirea aerului (uneori gaz). Ideea de a produce oțel turnat pe fundul unui cuptor cu reverberație a fost exprimată de mulți oameni de știință (de exemplu, în 1722 de către Reaumur), dar acest lucru nu a putut fi realizat mult timp, deoarece temperatura torței obișnuite. combustibilul la acea vreme - gazul generatorului - era insuficient pentru a produce oțel lichid. În 1856, frații Siemens au propus utilizarea căldurii gazelor fierbinți de eșapament pentru a încălzi aerul, instalând regeneratoare pentru aceasta. Principiul recuperării căldurii a fost folosit de Pierre Martin pentru a topi oțelul. Începutul existenței procesului cu vatră deschisă poate fi considerat 8 aprilie 1864, când P. Martin a produs prima topitură la una dintre fabricile din Franța.

Pentru a topi oțel, o încărcătură constând din fontă, fier vechi, resturi de metal și alte componente este încărcată într-un cuptor cu vatră deschisă. Sub influența căldurii de la pistolul care arde, încărcătura se topește treptat. După topire, în baie se introduc diverși aditivi pentru a obține metal cu o compoziție și temperatură date. Metalul finit este eliberat din cuptor în oală și turnat. Datorită calităților sale și a costului redus, oțelul cu vatră deschisă și-a găsit o aplicație largă. Deja la începutul secolului al XX-lea. Cuptoarele cu vatră deschisă au produs jumătate din producția totală de oțel a lumii.

Primul cuptor cu vatră deschisă din Rusia a fost construit în provincia Kaluga la fabrica Ivano-Sergievsky de către S. I. Maltsev în anii 1866-1867. În 1870, primele topituri au fost efectuate într-un cuptor cu o capacitate de 2,5 tone, construit de renumitii metalurgiști A. A. Iznoskov și N. N. Kuznetsov la uzina Sormovo. Pe baza modelului acestui cuptor, cuptoare similare de capacitate mai mare au fost construite ulterior la alte fabrici rusești. Procesul cu vatră deschisă a devenit principalul în metalurgia internă. Cuptoarele cu vatră deschisă au jucat un rol important în timpul Marelui Război Patriotic. Pentru prima dată în practica mondială, metalurgiștii sovietici de la uzinele metalurgice Magnitogorsk și Kuznetsk au reușit să dubleze sarcina cuptoarelor cu vatră deschisă fără o restructurare semnificativă, organizând producția de oțel de înaltă calitate (blinduri, rulmenți etc.) în aer liber. -cuptoare cu vatră care funcționează în acel moment. În prezent, datorită extinderii producției de oțel pentru convertoare și cuptoare electrice, scara producției de oțel cu vatră deschisă este redusă.

În cuptorul principal cu focar deschis, fonta și deșeurile de orice compoziție și în orice proporție pot fi topite și se poate obține oțel de înaltă calitate din orice compoziție (cu excepția oțelurilor și aliajelor înalt aliate care sunt produse în cuptoare electrice). Compoziția încărcăturii metalice utilizate depinde de compoziția fontei și a fierului vechi și de consumul de fontă și fier vechi la 1 tonă de oțel. Relația dintre consumul de fontă și fier vechi depinde de multe condiții.

Fabricarea oțelului electric

În prezent, cuptoarele electrice pentru fabricarea oțelului alimentate cu curent alternativ, cuptoarele cu inducție și cuptoarele cu arc de curent continuu, care au devenit larg răspândite în ultimii ani, sunt utilizate pentru topirea în masă a oțelului. Mai mult, ponderea cuptoarelor din ultimele două tipuri în volumul total de topire este mică.

Oțelurile de calitate pentru cuptoare electrice sunt topite în cuptoare cu arc electric de curent alternativ. Principalul avantaj al cuptoarelor cu arc electric este că timp de multe decenii au topit cea mai mare parte a oțelurilor aliate și de înaltă calitate, care sunt greu sau imposibil de topit în convertoare și cuptoare cu focar deschis. Datorită capacității de încălzire rapidă a metalului, este posibilă introducerea unor cantități mari de aditivi de aliere și să aibă o atmosferă reducătoare și zgură neoxidantă în cuptor (în perioada de recuperare a topirii), ceea ce asigură o pierdere redusă a elementelor de aliere introduse. în cuptor. În plus, este posibilă dezoxidarea mai completă a metalului decât în alte cuptoare, obținându-se cu un conținut mai mic de incluziuni nemetalice de oxid și, de asemenea, să se obțină oțel cu un conținut mai mic de sulf datorită bunei îndepărtări în zgură neoxidantă. . De asemenea, este posibil să reglați fără probleme și cu precizie temperatura metalului.

Aliare de oțel

Pentru a conferi diferite proprietăți oțelului, se utilizează procesul de aliere a oțelului. Alierea este procesul de modificare a compoziției aliajelor prin introducere anumite concentrații elemente suplimentare. În funcție de compoziția și concentrația lor, compoziția și proprietățile aliajului se modifică. Principalele elemente de aliere pentru oțel sunt: crom (Cr), nichel (Ni), mangan (Mn), siliciu (Si), molibden (Mo), vanadiu (V), bor (B), wolfram (W), titan ( Ti), aluminiu (Al), cupru (Cu), niobiu (Nb), cobalt (Co). În prezent, există un număr mare de grade de oțel cu diferite elemente de aliere.

Metalurgia pulberilor

O metodă fundamental diferită de producere a aliajelor pe bază de metale feroase este metalurgia pulberilor. Metalurgia pulberilor se bazează pe utilizarea pulberilor metalice cu dimensiuni ale particulelor de la 0,1 microni până la 0,5 mm, care sunt mai întâi presate și apoi sinterizate.

Metalurgia neferoasă

Metalurgia neferoasă utilizează o mare varietate de metode pentru producerea metalelor neferoase. Multe metale sunt produse prin procese pirometalurgice care implică reducerea selectivă sau topirea prin oxidare, folosind adesea sulful conținut în minereuri ca sursă de căldură și reactiv chimic. În același timp, o serie de metale sunt obținute cu succes prin metoda hidrometalurgică prin transformarea lor în compuși solubili și leșierea ulterioară.

Procesul electrolitic al soluțiilor apoase sau al mediilor topite este adesea considerat a fi cel mai potrivit.

Uneori se folosesc procese metaloterme, folosind alte metale cu o mare afinitate pentru oxigen ca agenți reducători pentru metalele produse. De asemenea, puteți indica metode precum chimio-termic, cianurare și sublimare cu clor.

Producția de cupru

Există două metode cunoscute pentru extragerea cuprului din minereuri și concentrate: hidrometalurgică și pirometalurgică.

Metoda hidrometalurgică nu și-a găsit aplicare largă în practică. Este folosit în prelucrarea minereurilor native și cu oxidare scăzută. Această metodă, spre deosebire de metoda pirometalurgică, nu permite extragerea metalelor prețioase împreună cu cuprul.

Majoritatea cuprului (85-90%) este produs prin metoda pirometalurgică din minereuri sulfurate. În același timp, se rezolvă și problema extragerii altor metale valoroase însoțitoare din minereuri pe lângă cupru. Metoda pirometalurgică de producere a cuprului presupune mai multe etape. Principalele etape ale acestei producții includ:

- prepararea minereului (beneficiare și uneori prăjire suplimentară);

- topirea pentru mată (topirea matei de cupru),

- transformarea matei pentru a produce cupru blister,

- rafinarea cuprului blister (mai întâi la foc și apoi electrolitic).

Producția de aluminiu

Principal într-un mod modern Producția de aluminiu este o metodă electrolitică constând din două etape. Prima etapă este producerea de alumină (Al 2 O 3) din materii prime minereu, iar a doua este producerea de aluminiu lichid din alumină prin electroliză.

În practica mondială, aproape toată alumina este obținută din bauxită în principal prin metoda lui Bayer, un inginer austriac care a lucrat în Rusia. La fabricile din Rusia, alumina este produsă în două moduri din diferite tipuri de minereuri. Din bauxită folosind metoda Bayer și din bauxită și nefelină folosind metoda de sinterizare. Ambele metode se referă la metode alcaline de separare a aluminei de minereuri. Alumina rezultată este utilizată ulterior în producția de electroliză, care implică producerea de aluminiu prin electroliza aluminei dizolvate într-un electrolit topit. Componenta principală a electrolitului este criolitul.

În criolitul Na3AlF6 pur (3NaF AlF3), raportul NaF:AlF3 este de 3:1. Pentru a economisi energie, este necesar ca acest raport să fie în intervalul de 2,6-2,8:1 în timpul electrolizei, prin urmare fluorură de aluminiu AlF 3 este adăugată la criolit. În plus, pentru a scădea punctul de topire, la electrolit se adaugă puțin CaF2, MgF2 și uneori NaCl. Conținutul de componente principale din electrolitul industrial este în următoarele proporții: Na 3 AlF 6 (75-90)%; AlF3 (5-12)%; MgF2 (2-5)%; CaF2 (2-4)%; Al203 (2-10)%. Când conținutul de Al2O3 crește cu mai mult de 10%, refractaritatea electrolitului crește brusc când conținutul este mai mic de 1,3%, regimul normal de electroliză este perturbat.

Aluminiul extras din băile de electroliză este aluminiu brut. Conține impurități metalice (Fe, Si, Cu, Zn etc.) și nemetalice, precum și gaze (hidrogen, oxigen, azot, oxizi de carbon, dioxid de sulf). Impuritățile nemetalice sunt particule de alumină antrenate mecanic, electroliți, particule de căptușeală etc. Pentru a îndepărta impuritățile antrenate mecanic, gazele dizolvate, precum și Na, Ca și Mg, aluminiul este supus clorării.

În continuare, aluminiul este turnat în cuptoare electrice de mixare sau cuptoare cu reverberație, unde se depune timp de 30-45 de minute. Scopul acestei operațiuni este purificarea suplimentară a incluziunilor nemetalice și gazoase și mediarea compoziției prin amestecarea aluminiului din diferite băi. Apoi, aluminiul este turnat pe mașini de turnare cu transportoare, producând lingouri de aluminiu, sau pe instalații de turnare continuă în lingouri pentru laminare sau trefilare. În acest fel, se obține aluminiu cu o puritate de cel puțin 99,8% Al.

Producția altor metale neferoase

Pentru producerea altor metale neferoase - plumb, staniu, zinc, wolfram și molibden se folosesc unele dintre metodele tehnologice discutate mai sus, dar este firesc ca schemele de producție pentru aceste metale și unitățile de producere a acestora să aibă propriile caracteristici.

Vezi si

| metalurgieîn Wikționar | |

| Metalurgie pe Wikimedia Commons |

Introducere

În opinia mea, subiectul luat în considerare este relevant, deoarece metalurgia este cea mai mare ramură de bază a producției industriale din Ucraina, care, împreună cu alte industrii, a determinat specializarea generală a economiei țării. Regiunea Donețk ocupă un loc de frunte în ceea ce privește numărul și amploarea uzinelor metalurgice din Ucraina. Metalul laminat produs la fabricile de oțel din regiunea Donețk este utilizat pe scară largă în inginerie mecanică, transport și în toate industriile fără excepție și rezistă la concurența intensă a materialelor plastice, ceramicii, compozitelor și a altor materiale moderne. Industria metalurgică este o industrie care aduce Ucraina pe piața mondială cu performanțe destul de ridicate și o menține printre primii zece producători mondiali de metale. Cu toate acestea, ca orice alt sector industrial, metalurgia are propriile probleme de dezvoltare care necesită o soluție timpurie.