Ipadala ang iyong mabuting gawa sa base ng kaalaman ay simple. Gamitin ang form sa ibaba

Ang mga mag-aaral, nagtapos na mga estudyante, mga batang siyentipiko na gumagamit ng base ng kaalaman sa kanilang pag-aaral at trabaho ay lubos na magpapasalamat sa iyo.

Nai-post sa http://www.allbest.ru//

Nai-post sa http://www.allbest.ru//

Panimula

Kabanata 1. Mga katangian ng konsepto ng "Lean Manufacturing" at mga diskarte sa pagpapatupad nito sa kasanayan sa negosyo

1.1 pangkalahatang katangian Konsepto ng "Lean Manufacturing".

Mga konklusyon sa unang kabanata

Kabanata 2. Pagsusuri ng karanasan sa pagpapatupad ng konsepto ng Lean Manufacturing sa mga kumpanyang Ruso

2.1 Karanasan sa pagpapatupad ng konsepto ng Lean Manufacturing sa mga kumpanyang Ruso

2.1.1 Ang papel ng standardisasyon sa proseso ng pagpapatupad ng konsepto

2.1.2 Karanasan sa KAMAZ

2.1.3 Karanasan sa GAZ

2.1.4 Sistema ng produksyon ng Rosatom

2.1.5 Comparative analysis ng proseso ng pagpapatupad ng Lean Manufacturing concept sa mga kumpanyang Ruso

2.2 Mga halimbawa ng paggamit ng mga pamamaraan at tool sa Lean Manufacturing sa mga negosyong Ruso

2.3 Pananaliksik ng mga kumpanyang Ruso para sa pagpapatupad ng konsepto ng Lean Manufacturing

Mga konklusyon sa ikalawang kabanata

Kabanata 3. Pagbuo ng isang pamamaraan para sa pagpapakilala ng konsepto ng Lean Manufacturing sa mga kumpanyang Ruso

3.1 Pagsusuri ng mga pangunahing problema ng pagpapatupad ng konsepto

3.2 Pagsusuri ng mga diskarte sa paglutas ng mga natukoy na problema

3.3 Pag-unlad ng isang pamamaraan para sa pagpapakilala ng konsepto sa mga kumpanyang Ruso

Mga konklusyon sa ikatlong kabanata

Konklusyon

Bibliograpiya

Aplikasyon

PANIMULA

Ngayon, ang mga kumpanyang Ruso ay napipilitang patuloy na mapabuti ang kanilang organisasyon ng negosyo, lalo na: pagbutihin ang kalidad ng kanilang mga produkto o serbisyo, bawasan ang mga oras ng pagkumpleto ng order, bawasan ang mga gastos sa produksyon, atbp. Ang patuloy na pagbabago at pagpapabuti ay kinakailangan para sa anumang kumpanya upang mabuhay sa merkado sa mga kondisyon ng mabangis na kumpetisyon at patuloy na pagtaas ng mga pangangailangan mula sa mga mamimili.

Sa kasalukuyan, ang konsepto ng lean production (Lean production) ay nakakakuha ng pagtaas ng katanyagan sa Russia, maraming mga kumpanya ang nagsisikap na lumipat sa isang bagong sistema ng produksyon upang madagdagan ang pagiging mapagkumpitensya at kahusayan ng kanilang negosyo sa pamamagitan ng mga pamamaraan at tool ng lean production, na, sa; lumiko, payagan ang mga kumpanya na gumawa ng mga kalakal o magbigay ng mga serbisyo sa pinakamaikling posibleng panahon, na may kaunting gastos at may kalidad na kinakailangan ng mamimili.

Ang Lean production ay isang konsepto ng organisasyon ng negosyo na naglalayong lumikha ng kaakit-akit na halaga para sa mamimili sa pamamagitan ng paglikha ng isang tuluy-tuloy na daloy ng paglikha ng halaga at patuloy na pagpapabuti ng lahat ng mga proseso sa pamamagitan ng paglahok ng mga tauhan at ang pag-aalis ng lahat ng uri ng pagkalugi. .

Sa madaling salita, ang lean manufacturing ay isang paraan ng pag-oorganisa at pamamahala ng isang enterprise, na kinabibilangan hindi lamang ng produksyon ng mga kalakal o serbisyo, kundi pati na rin ang mga relasyon sa mga supplier at consumer, habang ang produksyon ng mga produkto ay nangyayari na may kaunting pagkalugi, alinsunod sa mga kahilingan ng consumer. at may mas kaunting mga depekto kaysa sa mga produktong ginawa ayon sa konsepto ng mass production. Dagdag pa, kapag ginagamit ang konsepto ng lean manufacturing, mayroong pagbawas sa mga gastos sa paggawa, oras, espasyo at kapital. Ang konsepto ng Lean ay isang konsepto ng patuloy na pagpapabuti, na nangangahulugan na ang isang kumpanya na sumusunod sa mga prinsipyo ng lean production ay dapat magsikap para sa patuloy na pagpapabuti at pag-aalis ng lahat ng uri ng pagkalugi. Mahalagang maunawaan na ang Lean ay hindi isang beses na kaganapan at hindi ka dapat umasa ng mga instant na resulta.

Ang kaugnayan ng aking pananaliksik ay ang lean manufacturing ay isang bagong enterprise management system. Sa tulong ng mga lean na pamamaraan at tool sa pagmamanupaktura, maaaring mapataas ng mga kumpanyang Ruso ang kanilang pagiging mapagkumpitensya at dalhin ang kanilang negosyo sa isang bagong antas, na lubhang kinakailangan sa mga modernong kondisyon ng merkado. Pangalawa, mahalaga para sa mga kumpanyang Ruso na matugunan ang mga internasyonal na pamantayan ng kalidad at bawasan ang kanilang mga gastos. Ngunit, tulad ng ipinapakita ng kasanayan, ang negosyong Ruso ay nahaharap sa mga paghihirap kapag nagpapatupad ng Lean sa isang negosyo. Ang mga umuusbong na problema ay nauugnay sa kakulangan ng isang unibersal na diskarte sa pagpapakilala at aplikasyon ng lean production sa Russia.

Ngayon maraming mga kumpanya ng Russia ang napuno ng ideya ng pagbabago. Karamihan sa kanila ay nagsimula na o nagsisimula pa lang gamitin ang lean manufacturing concept sa kanilang mga negosyo, ngunit sa kasamaang-palad, marami ang nahaharap sa mga problema o kahit na nabigo.

Sa aking pananaliksik, plano kong pag-aralan ang karanasan ng mga kumpanyang Ruso na nagpatupad at nagpapatupad ng lean manufacturing sa kanilang mga negosyo, tukuyin ang mga pangunahing problemang kinakaharap ng mga kumpanyang nag-aaplay ng Lean concept, at bumuo ng mga rekomendasyon na makakatulong sa pag-angkop sa pinakamahusay na mga kasanayan sa mundo para sa pagpapatupad. at paggamit ng lean manufacturing para sa Russia at tulungan ang mga kumpanya na dumaan sa lean transformation na may mas kaunting pagtutol mula sa mga kawani at maiwasan ang mga problema na lumabas.

Ang layunin ng pag-aaral ay ang karanasan ng pagpapatupad at paggamit ng lean production sa mga kumpanyang Ruso.

Ang paksa ng pag-aaral ay ang mga tampok, problema at dahilan para sa kanilang paglitaw sa panahon ng pagpapatupad at paggamit ng lean manufacturing.

Ang layunin ng gawaing ito ay pag-aralan ang karanasan ng Ruso sa paglalapat ng konsepto ng lean manufacturing, tukuyin ang mga sanhi ng mga problema kapag gumagamit ng Lean at bumuo ng mga rekomendasyon para sa pagpapatupad ng Lean para sa negosyong Ruso.

Ang layunin ng gawain ay tumutukoy sa mga sumusunod na gawain:

Pag-aralan ang teoretikal na batayan ng lean manufacturing concept;

Pag-aralan ang karanasan ng pagpapatupad ng lean manufacturing sa mga kumpanyang Ruso at dayuhan; lean lean manufacturing

Tukuyin ang mga sanhi ng mga problema kapag ipinapatupad ang konsepto ng Lean;

Sa simula ng aking pananaliksik, natukoy ko ang mga sumusunod na hypotheses:

Ang produksyon ng Lean sa Russia ay nahaharap sa mga problema na dulot ng mga kakaiba ng kaisipang Ruso, samakatuwid, kapag ipinakilala ang Lean, kinakailangang isaalang-alang ang mga kakaiba ng kulturang Ruso. Kasabay nito, sa Russia ay walang unibersal na "gabay para sa pagpapatupad ng Lean", kaya ang karanasan ng mga kumpanya ng Hapon, lalo na ang karanasan ng Toyota, at ang matagumpay na mga kasanayan ng mga kilalang dayuhang kumpanya na matagal nang gumagamit ng mga paraan ng produksyon ng lean ay ginagamit. , ngunit sa ating bansa ang Japanese o iba pang mga rekomendasyong dayuhan para sa pagpapatupad ng Lean ay hindi palaging gumagana. Ang isa sa mga dahilan ay maaaring nauugnay sa kaisipan, kultura at mga halaga na karaniwan sa kasanayan sa pamamahala ng Russia. Mahalagang isaalang-alang ang mga tradisyon ng paggawa ng negosyo sa Russia at ang mga kakaibang relasyon sa kumpanya sa pagitan ng pamamahala at mga manggagawa at sa loob ng koponan.

Sa negosyong Ruso, mayroong pagpapalit ng mga layunin at paraan. Bilang resulta, ang pagpapatupad ng lean manufacturing ay nagiging isang layunin, hindi isang paraan. Sa madaling salita, sa Russia, ang paggamit ng mga pamamaraan ng lean production, ang paggamit ng Lean concept ay nagiging isang layunin para sa kumpanya, kahit na ang Lean concept ay isang paraan kung saan ang mga negosyong Ruso ay maaaring mapataas ang kanilang pagiging mapagkumpitensya at kahusayan, bawasan ang mga gastos, mapabuti ang kalidad. , at bawasan ang mga pagkalugi

Ang pang-agham na bagong bagay ng trabaho ay nakasalalay sa pagbuo ng mga rekomendasyon para sa pagpapatupad ng sandalan na produksyon sa mga negosyong Ruso. Ang mga rekomendasyong ito ay maaaring magkaroon ng malaking epekto sa proseso ng pagpapakilala ng Lean sa Russia.

Ang praktikal na kahalagahan ng gawain ay nakasalalay sa pagiging pangkalahatan ng mga resulta na nakuha, na maaaring magamit ng mga kumpanyang magpapatupad ng lean production at na gumagamit na ng Lean concept, at ang mga resulta ng pag-aaral ay maaaring magsilbing batayan para sa paglikha isang algorithm ng mga aksyon para sa pagpapatupad at paggamit ng lean production concept sa mga kumpanyang Ruso.

Ang problema sa paglalapat ng lean manufacturing ay itinaas ng mga siyentipiko tulad ng: M. Porter, W. Levinson, D. Liker, D. Womack, atbp. Sa pagsulat ng trabaho, ang pananaliksik ay ginamit ng mga naturang espesyalista sa larangan ng kalidad at pagmamanupaktura ng lean. bilang: J. Juran, W. Shewhart, E. Deming, K. Ishikawa, G. Taguchi, T. Seifi, D. Wumek, Y. Monden, Taiichi Ohno, Takeda X.

Ang mga lean manufacturing na pamamaraan ay isinaalang-alang sa kanilang mga gawa sa pamamagitan ng: Womack D.P., Deming, Juran, Jackson T., Imai M., K. Ishikawa, Crosby F., Liker D.K., Levinson W., Luyster T., Mann D. ., Maskell B., Monden Y. Taiichi Ono, Osono E., Rother M., Shigeo Shingo, Takeda X., G. Taguchi, Tapping D., Fabrizio T., Hobbs D.

Sa Russia, ang mga problema ng payat na produksyon ay isinasaalang-alang sa mga gawa ng mga espesyalista tulad ng S.A. Kolesnikov, I.G. .

KABANATA 1. MGA KATANGIAN NG KONSEPTO NG LEAN PRODUCTION AT MGA PAMAMAGITAN SA IMPLEMENTASYON NITO SA BUSINESS PRACTICE

1.1 Pangkalahatang katangian ng konsepto ng Lean Manufacturing

Sa kasalukuyan, parami nang parami ang mga kumpanya ang nagiging tagasuporta ng ideya ng lean manufacturing. Ang lean manufacturing, naman, ay isa sa pinakamahalagang elemento ng sistema ng pamamahala ng kumpanya. Ang konseptong ito ay naglalayong pahusayin ang kalidad ng produkto, makatwirang pagbawas ng mga imbentaryo, pagpapabuti ng mga kwalipikasyon ng tauhan, at paglikha ng flexible na produksyon na may kakayahang mabilis na tumugon sa pagbabago ng mga kondisyon ng merkado.

Ang lean production (“lean” na isinalin mula sa English ay nangangahulugang “lean, fat-free, slender”, “Lean Production”). Sa Russia, ang Lean ay isinalin bilang "lean production". Ang konsepto ng Lean ay batay sa patuloy na pagnanais na bawasan ang lahat ng uri ng pagkalugi, at isang mahalagang aspeto ng lean manufacturing ay ang paglahok ng lahat ng empleyado ng organisasyon sa proseso ng pagbabago at maximum na pokus ng customer.

Ang Lean, una sa lahat, ay nakatuon sa tagapagpahiwatig ng halaga para sa mamimili. Mula sa pananaw ng consumer, ang isang produkto o serbisyo ay direktang nakakakuha ng halaga sa pamamagitan ng pagproseso o pagmamanupaktura. Samakatuwid, ang pangunahing ideya ng lean manufacturing ay nauugnay sa pag-aalis ng lahat ng uri ng basura. Ang basura (“muda”) ay isang aktibidad na hindi nagdaragdag ng halaga.

Ayon sa konsepto ng Lean, ang lahat ng trabaho ng kumpanya ay maaaring nahahati sa dalawang grupo:

mga operasyon at proseso na nagdaragdag ng halaga sa produkto

mga operasyon at proseso na hindi nagdaragdag ng halaga sa produkto

Mula sa isang Lean na pananaw, lahat ng hindi nagdaragdag ng halaga ay basura at samakatuwid ay dapat alisin.

Kadalasan, mayroong pitong pangunahing uri ng pagkalugi na hindi nagdudulot ng halaga kapag nagsasagawa ng mga proseso ng produksyon at negosyo. Ang mga ganitong uri ng pagkalugi ay maaaring mangyari sa anumang negosyo at hindi lamang sa produksyon, kundi pati na rin, halimbawa, kapag bumubuo ng isang bagong produkto o kapag tumatanggap at nagpoproseso ng mga order, atbp. .

Tinukoy ni Taiichi Ohno ang pitong uri ng pagkalugi:

labis na produksyon,

naghihintay (nag-aaksaya ng oras),

hindi kinakailangang transportasyon o paggalaw,

overprocessing: mga hindi kinakailangang operasyon kapag nagpoproseso ng isang produkto,

labis na stock,

hindi kinakailangang paggalaw: lahat ng hindi kinakailangang paggalaw na ginagawa ng mga empleyado sa panahon ng trabaho,

mga depekto, muling paggawa, mga depekto.

Si Jeffrey Liker, na nag-aaral sa sistema ng produksyon ng Toyota, ay nakilala ang ikawalong uri ng basura: hindi natanto na potensyal ng tao. Ang ibig niyang sabihin nito ay ang pagkawala ng mga ideya, pagkakataon, kasanayan, at karanasan dahil sa hindi nag-iingat na saloobin ng pamamahala sa mga tauhan.

Mayroon ding dalawa pang pinagmumulan ng mga pagkalugi:

"Mura" - hindi pantay. Ang hindi pantay na pagganap ay nagreresulta mula sa hindi pantay na demand, hindi pantay na mga plano sa produksyon, o hindi pantay na bilis ng mga operasyon.

"Muri" - labis na karga. Overloading ng mga tao o kagamitan kumpara sa normal na workload. Ang labis na karga ay nangyayari dahil sa hindi pagkakapantay-pantay. Kung ang load ay hindi leveled, ang mga pasilidad ng produksyon ay magiging idle sa ilang mga punto sa oras, at sa ilang mga punto, sa kabaligtaran, sila ay ma-overload.

Tinukoy nina J. Womack at D. Jones ang kakanyahan ng lean manufacturing sa anyo ng limang prinsipyo:

Pagtukoy sa halaga ng produkto.

Pagtukoy sa stream ng halaga.

Pagtiyak ng tuluy-tuloy na daloy ng paglikha ng halaga ng produkto.

Paglikha ng pull production. (ang produkto ay "hinatak" ng customer, at hindi ipinataw ng tagagawa).

Ang paghahangad ng kahusayan. Kaizen - patuloy na pagpapabuti ng produksyon.

Ang iba pang mga prinsipyo ay maaari ding i-highlight:

Superior Quality (Produksyon na walang depekto sa pamamagitan ng pagtukoy at paglutas ng mga problema sa kanilang pinagmulan).

Kakayahang umangkop.

Pagtatatag ng pangmatagalang relasyon sa customer.

Batay sa itaas, upang lumikha ng isang walang taba na sistema ng produksyon, hindi sapat na hanapin at alisin ang lahat ng mga uri ng pagkalugi, dahil kasama sa konsepto ng Lean hindi lamang ang pagbawas ng mga pagkalugi, kundi pati na rin ang patuloy na pagpapabuti ng lahat ng mga operasyon at proseso ng kumpanya. sa pamamagitan ng maximum na paggamit ng potensyal ng tao ng mga empleyado.

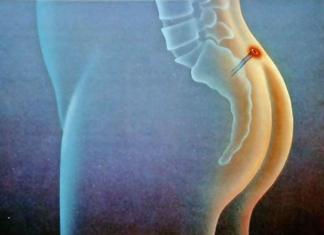

Gayundin, para sa mabisa at wastong paggamit ng Lean concept, kinakailangang pag-aralan ang lahat ng bahagi ng lean manufacturing concept (Fig. 1).

Fig.1. Mga bahagi ng Lean management

1) Ang konsepto ng Lean ay nagpapahiwatig ng paglipat mula sa mass production patungo sa custom na produksyon. Ang kumpanya ay dapat lumikha ng mga halaga na bibilhin ng mamimili, at ang pagiging mapagkumpitensya ay nakamit sa pamamagitan ng kalidad at bilis ng katuparan ng order.

Konsepto ng negosyo (mga daloy ng order na na-convert sa mga daloy ng produkto)

Una, ang isang pull production system ay binuo ng kumpanya upang mag-order. Pangalawa, ang kumpanya ay nagsusumikap na lumikha ng isang pare-parehong daloy ng mga order at produksyon. Ang konsepto, sa kabuuan, ay naglalayong lumikha ng nababaluktot na produksyon, ito ay nakakamit sa pamamagitan ng mga pamantayan at pagbabawas ng pagbabago sa oras.

Landas ng pagbabago (pamumuno ang batayan ng pagbabago)

Ang mga pagbabagong nakabatay sa pamumuno ay pinakaepektibo mula sa punto ng view ng Lean na konsepto. Ang pamumuno ay isang paraan ng pamamahala nang walang pamimilit. Para sa matatag at permanenteng pagbabago, kailangang isangkot ng mga kumpanya ang mga pinuno sa mga proseso ng pagbabago. Dapat hikayatin at hikayatin ng kumpanya ang mga taong may mga katangian ng pamumuno sa lahat ng antas ng organisasyon, dahil ang bilis at tagumpay ng pagbabago ay higit na nakasalalay sa kanila.

Sistema ng pananaliksik at produksyon (istraktura ng organisasyon, sistema ng pamamahala, mga institusyon)

Ang isa sa pinakamahalagang bahagi ng Lean ay ang pagpapasimple. Ang konsepto ng Lean ay nagsusumikap na bawasan ang hierarchy sa sistema ng pamamahala ng kumpanya sa pamamagitan ng pagsasama ng ilang mga function sa mga proseso o produksyon, pagtatalaga ng ilang mga gawain sa pamamahala sa mga antas ng mga tagapagpatupad ng proseso. Mahalagang isali ang mga kalahok sa proseso mismo sa mga proseso ng pagpapabuti ng proseso, dahil sila ay pinaka-interesado sa mga pagbabago.

Mga tauhan (kultura, pamumuno, pagganyak, pakikipag-ugnayan)

Ang pagpapakilala ng isang bagong sistema ng produksyon ay nagpapahiwatig ng pagbabago sa kultura ng korporasyon. At ang pagsali sa lahat ng empleyado ng kumpanya sa proseso ng pagpapabuti ay magpapabilis sa pagpapatupad ng lean manufacturing concept at makabuluhang bawasan ang lahat ng posibleng problemang nauugnay sa tauhan.

Mga pamamaraan at kasangkapan

Isinulat ni Taiichi Ono na ang sistema ng produksyon ng Toyota ay nakabatay sa dalawang haligi: ang “jidoka system” at “just in time.” Ang jidoka system ay pull production, sa madaling salita, ang produksyon ay nagsisimula sa dulo: ang susunod na yugto ay humihiling ng mga kinakailangang bahagi mula sa nakaraang yugto.

Ang mga lean na tool at diskarte ay tumutulong sa isang kumpanya na mapataas ang pagiging mapagkumpitensya, mapabuti ang kahusayan sa pagpapatakbo at mapabuti ang kalidad ng produkto.

Mayroong isang malaking bilang ng mga pamamaraan sa lean manufacturing. Ang pinakasikat sa kanila ay:

Ang pamamaraan ng Kaizen ay patuloy na pagpapabuti. Ang layunin ng kaizen ay lumikha ng isang sistema ng produksyon na walang basura.

Ang sistema ng TPM (Total Productive Maintenance) ay "kabuuang pagpapanatili ng kagamitan." Ang sistemang ito ay kinakailangan upang mapabuti ang kalidad ng kagamitan. Nakatuon ang pamamaraan sa pinakamabisang paggamit ng kagamitan sa pamamagitan ng isang komprehensibong preventive maintenance system.

Ang 5S system ay tungkol sa paglikha ng isang epektibong lugar ng trabaho. Kasama sa 5S ang limang prinsipyo para sa pag-aayos ng lugar ng trabaho:

pag-uuri,

makatwirang kaayusan,

standardisasyon,

pagpapabuti.

SMED system - mabilis na pagbabago. Ang proseso ng pagpapalit ng kagamitan sa produksyon mula sa isang bahagi patungo sa isa pa sa pinakamaliit na oras. Ang pagbabago ay magaganap sa loob ng wala pang 10 minuto. Nalalapat ang mga prinsipyo ng SMED sa lahat ng uri ng proseso.

Sistema ng JIT (Just-In-Time). Isang sistema ng pamamahala ng mga materyales kung saan ang mga kinakailangang materyales mula sa isang nakaraang operasyon ay inihahatid sa susunod na operasyon sa oras at sa kinakailangang dami. Binabawasan ng system na ito ang mga kasalukuyang ginagawa at antas ng imbentaryo.

Ang produksyon ng pull flow ay isang sistema ng produksyon kung saan ang dami ng produksyon sa bawat site ay mahigpit na nakadepende sa mga pangangailangan ng susunod na site.

Ang Kanban (“signal” o “card”) ay isang paraan ng pamamahala ng mga linya ng produksyon na gumagamit ng mga information card upang hilahin ang mga produkto o materyales papunta sa isang production line o upang ilipat ang isang production order mula sa isang proseso ng seksyon patungo sa isang nakaraang seksyon.

Ang value stream mapping ay isang graphical na diagram na naglalarawan sa daloy ng mga materyales at impormasyon at tumutulong sa isang kumpanya sa pagtukoy ng mga bottleneck at pagbuo ng mga plano para mapabuti ang daloy ng produksyon.

Ang visualization ay anumang paraan na nagpapaalam sa isang manggagawa kung paano dapat gawin ang isang proseso. Kapag gumagamit ng mga tool sa visualization, lahat ay maaaring matukoy sa unang tingin kung anong yugto ang sistema ay nasa (normal ang proseso o lumihis mula sa pamantayan).

U-shaped na mga cell - pag-aayos ng mga kagamitan sa hugis ng Latin na titik na "U". Sa isang hugis-U na cell, ang mga makina ay nakaayos sa hugis ng horseshoe ayon sa pagkakasunud-sunod ng mga operasyon. sumusunod na ang huling yugto ng proseso ay matatagpuan sa tabi ng una. Ang kakanyahan ng pamamaraan ay upang mabawasan ang mga paggalaw ng manggagawa. Ang operator ay hindi na nag-aaksaya ng oras sa paglipat mula sa huling yugto hanggang sa una kapag nagsisimula ng isang bagong yugto ng produksyon.

Ang mga lean na tool at pamamaraan ay makakatulong sa mga kumpanyang Ruso na baguhin ang kanilang produksyon at ilapit ang ating mga negosyo sa antas ng mga dayuhang organisasyon. Ito, sa turn, ay tataas ang pagiging mapagkumpitensya ng mga kumpanyang Ruso at pahihintulutan silang matagumpay na bumuo sa kumplikado, pagbabago ng mga kondisyon ng merkado.

Isaalang-alang ang kasaysayan ng Lean.

Si Taiichi Ohno ay itinuturing na tagapagtatag ng lean manufacturing. Noong 1943, nagsimula siyang magtrabaho para sa Toyota Motor Corporation, gamit ang pinakamahusay na karanasan sa mundo. Noong kalagitnaan ng 1950s, nagsimula siyang bumuo ng isang bagong sistema ng organisasyon ng produksyon, na kalaunan ay tinawag na Toyota Production System o Toyota Production System (TPS). Ang Toyota system sa Western interpretation ay tinatawag na Lean production, Lean manufacturing o Lean.

Isang malaking kontribusyon sa pagbuo ng Lean theory ang ginawa ni Shigeo Shingo, isang supporter at assistant ni Taiichi Ohno, na bumuo ng SMED method. Dati, ang mga Lean na ideya ay iniharap ni Henry Ford, ngunit hindi sila nakakuha ng traksyon sa negosyo dahil sila ay masyadong makabago.

Ang konsepto ng lean manufacturing ay unang inilapat sa industriya ng automotive, at pagkatapos ay inilipat sa lahat ng mga negosyo na may tuluy-tuloy na produksyon. Ang konsepto ng Lean ay iniakma sa ibang mga industriya. Ngayon ito ay ginagamit sa kalakalan, sa sektor ng serbisyo, sa pangangalaga sa kalusugan, atbp. Lumawak ang lean manufacturing sa kabila ng enterprise at nagsimulang isama ang proseso ng komunikasyon sa mga supplier at consumer, ang proseso ng paghahatid at serbisyo.

Sa isang antas o iba pa, ang iba't ibang mga bansa, kabilang ang Russia, ay humarap sa paksang ito. Halimbawa, sa USSR mayroong isang sistema ng HINDI (pang-agham na organisasyon ng paggawa). Ang Scientific Organization of labor (SLO) ay isang proseso ng pagpapabuti batay sa mga tagumpay ng agham at pinakamahusay na kasanayan.

Sa kasalukuyan, matagumpay na ginagamit ng mga pinakamalaking kumpanya sa mundo ang karanasan ng Toyota: Boeing (USA), Porsche (Germany), Instrument Rand (Russia), atbp.

Sa mundo, ang Lean concept ay isa sa pinakasikat na pamamaraan para sa pagtaas ng labor productivity. Ang mga regular na internasyonal at rehiyonal na kumperensya ay nakakatulong sa pagkalat ng mga Lean na ideya. Gayundin, sa maraming mga bansa, ang estado ay nagbibigay ng suporta sa pagkalat ng walang taba na pagmamanupaktura, dahil sa panahon ng isang bagong alon ng krisis at pagtaas ng kumpetisyon, ang mga negosyo sa buong mundo ay nahaharap sa pangangailangan na gawing makabago ang kanilang produksyon upang makagawa ng mga produkto na pinakamahusay na matugunan ang mga kinakailangan ng customer.

Samakatuwid, ang pangangailangan na ipatupad ang lean manufacturing ay nagmumula sa:

Mga kinakailangan ng consumer (patuloy na nagbabago, kinakailangan upang lumikha ng isang sistema na maaaring mabilis na tumugon sa mga pagbabago sa mga kinakailangan at mga kondisyon ng kompetisyon)

Mga pamantayang kinakailangan (nalikha ang mga pamantayan sa internasyonal na kalidad, atbp., Dapat matugunan ng trabaho ng kumpanya ang mga kinakailangan na itinatag sa mga pamantayan)

Positibong karanasan ng mga negosyo na gumagamit ng mga prinsipyo ng lean manufacturing (ang matagumpay na karanasan ay nakakatulong sa pagkalat ng Lean concept)

Panloob na mga layunin ng negosyo (anumang kumpanya ay nagsusumikap na dagdagan ang kahusayan, at ang pagmamanupaktura, tulad ng ipinapakita ng kasanayan, ay isang paraan upang makamit ang layuning ito)

Ang konsepto ng lean manufacturing ay naaangkop sa lahat ng lugar at lugar ng aktibidad. Ang pagpapakilala ng isang bagong sistema ng produksyon ay kapaki-pakinabang para sa lahat ng mga kalahok sa mga proseso ng negosyo. Tingnan natin ang mga interes ng mga stakeholder:

Mga mamimili - ang pagtaas ng katapatan (pagpapabuti ng kalidad ng mga produkto o serbisyo, pagbabawas ng oras ng paghihintay ng order ay nakakatulong upang mapataas ang katapatan ng mamimili at makaakit ng mga bagong customer)

Kumpanya - pagtaas ng pagiging mapagkumpitensya (pagtaas ng antas ng pagiging mapagkumpitensya ay maaaring makatulong sa kumpanya na mapataas ang bahagi ng merkado, makaakit ng mga bagong mamimili at, bilang isang resulta, dagdagan ang kita)

Staff - kaginhawaan sa lugar ng trabaho, positibong kapaligiran sa pagtatrabaho (magiging mas mahusay ang mga relasyon sa pagitan ng kawani at pamamahala, ang kumpanya ay dumaan sa proseso ng pagbabago nang mas mabilis)

Mga shareholder - paglago ng kita (ang pagpapakilala ng isang bagong sistema ng produksyon ay nag-aambag sa pagtaas ng kahusayan sa produksyon at pagtaas ng kita)

Mga Supplier - pag-alis ng hindi kinakailangang transportasyon ng mga materyales (ang konsepto ng lean manufacturing ay batay sa pagbabawas ng mga pagkalugi, isa sa mga uri ng pagkalugi ay hindi kinakailangang transportasyon, ang just-in-time na paghahatid ay nakakatulong upang mapabuti ang relasyon sa pagitan ng supplier at ng customer at pagtaas ang bilang ng mga order)

Lipunan - pangkalahatang pagpapabuti sa pang-ekonomiya at panlipunang mga tagapagpahiwatig

Ngayon tingnan natin ang pag-unlad ng konsepto sa Russia. Sa maraming kumpanya ng Russia, ang konsepto ng mass production ay naging batayan ng sistema ng produksyon. Ito, sa turn, ay hindi nakakatugon sa mga kinakailangan ng modernong merkado at, bilang isang resulta, ang naturang sistema ng produksyon ay hindi nagdadala ng nais na resulta.

Upang dalhin ang kumpanya sa isang bagong antas, ang negosyong Ruso ay nagsimulang gumamit ng konsepto ng lean manufacturing, ngunit nakatagpo ng mga problema. Ito ay bahagyang dahil sa ang katunayan na ang mga kumpanya ay hindi nagpapatupad ng buong konsepto, ngunit mas gusto na gumamit ng ilang mga tool (halimbawa, visualization at Kanban). Bilang resulta, hindi nakakamit ng kumpanya ang inaasahang resulta. Batay sa nabanggit, masasabi nating ang paglulunsad ng bagong sistema ng produksyon ay isang masalimuot at labor-intensive na proseso na nangangailangan ng pagsisikap mula sa bawat empleyado ng kumpanya.

Ngayon ang Lean ay isa sa mga pinakasikat na sistema ng produksyon sa Russia ito ay tinatawag na "lean production". Ang konseptong ito ay isang adaptasyon ng tanyag na TPS (Toyota Production System) na sistema ng produksyon.

Sa domestic practice, ang pioneer ng pagpapakilala ng Lean concept ay maaaring tawaging N.A. Vitke (Soviet researcher sa larangan ng labor organization at management). Sinubukan niyang ipakilala ang mga ideya ng dayuhang pamamahala. Ang pamamahala ay dapat na naglalayong ilabas ang malikhaing potensyal ng mga empleyado nang direkta sa proseso ng trabaho para sa pangkalahatang kabutihan ng kumpanya.

Mula noong huling bahagi ng 1920s, ang gayong sosyo-sikolohikal na kababalaghan bilang sigasig sa trabaho ay nabuo sa USSR. Bilang karagdagan, dalawang dekada na mas maaga kaysa sa mga dayuhang pag-unlad ng laro, noong Hunyo 1932. Ang unang laro ng negosyo na "nagsisimula ng isang workshop" ay ginanap sa Ligovsky Typewriter Plant.

Sa Russia, ang konsepto ng lean manufacturing ay nagsimulang mailapat, una sa lahat, sa industriya ng automotive. Ang konsepto ay inangkop sa ibang mga lugar ng aktibidad (halimbawa, kalakalan, serbisyo, kagamitan, pangangalagang pangkalusugan, sandatahang lakas at pampublikong sektor).

Sa paglipas ng panahon, lumawak ang pagmamanupaktura sa labas ng negosyo. Ngayon ang lean manufacturing ay nag-optimize sa sektor ng serbisyo at ang proseso ng komunikasyon sa pagitan ng mga mamimili at mga supplier, ang proseso ng paghahatid at serbisyo ng mga produkto.

Maaaring pataasin ng mga negosyong Ruso ang kanilang mapagkumpitensyang kalamangan sa pamamagitan ng mataas na kalidad at mababang gastos. Dahil dito, kailangang muling isaalang-alang ng mga negosyong Ruso ang kanilang organisasyon ng produksyon upang maalis ang lahat ng uri ng pagkalugi. Ang mga tagapamahala ng Russia ay kailangang makabisado ng maraming dayuhang pamamaraan upang mabuhay at mapanatili ang pagiging mapagkumpitensya ng kanilang mga negosyo.

1.2 Mga katangian ng mga diskarte sa pagpapatupad ng konsepto ng Lean Manufacturing sa enterprise

Ang pagbabagong-anyo ng mga kumpanya ayon sa konsepto ng Lean ay binubuo ng paglipat ng enterprise sa isang bago, mas advanced na antas, na kinasasangkutan ng lahat ng empleyado ng enterprise sa proseso ng pagpapabuti.

At sa ating panahon, ang pagpapatupad ng lean manufacturing ay isa sa pinaka mabisang paraan pagtaas ng competitiveness ng mga kumpanya.

Gayunpaman, kakaunti ang mga matagumpay na halimbawa ng pagpapatupad at paggamit ng konsepto ng Lean sa merkado ng Russia. Ito ay dahil sa ang katunayan na ang mga kumpanya ay sinusubukang kopyahin ang matagumpay na karanasan ng ibang mga kumpanya sa kanilang organisasyon. Wala pang isang unibersal na hanay ng mga tool at pamamaraan ng Lean na angkop para sa bawat organisasyon.

Gayunpaman, pinag-aralan ng ilang mananaliksik ang karanasan sa paggamit ng Lean sa iba't ibang kumpanya at nakabuo ng mga algorithm para sa pagpapatupad ng bagong sistema ng produksyon sa isang enterprise. Ang mga algorithm na ito ay idinisenyo upang tulungan ang mga organisasyon na baguhin ang kanilang kumpanya ayon sa mga prinsipyo ng lean.

Ilarawan natin ang algorithm ng pagbabago ayon kay James Womack.

Ang pagkakasunud-sunod ng pagbabago ng kumpanya ay binubuo ng walong hakbang:

Humanap ng ahente ng pagbabago (Kailangan mong humanap ng lider na maaaring kumuha ng responsibilidad)

Kunin ang kinakailangang kaalaman sa Lean system (Ang pinagmulan ng kaalaman ay dapat na mapagkakatiwalaan)

Maghanap o lumikha ng isang krisis (isang makabuluhang argumento para sa paggamit ng Lean ay isang krisis sa organisasyon)

Huwag madala sa mga estratehikong isyu (dapat kang magsimula sa pamamagitan ng pag-aalis ng lahat ng posibleng pagkalugi hangga't maaari)

Bumuo ng mga value stream na mapa (bumuo ng mapa ng kasalukuyang estado at hinaharap na estado pagkatapos ipatupad ang Lean)

Magsimulang magtrabaho sa mga pangunahing lugar sa lalong madaling panahon (lahat ng impormasyon tungkol sa mga resulta ay dapat na malayang magagamit sa bawat empleyado ng organisasyon)

Sikaping makakuha kaagad ng mga resulta

Magsagawa ng tuluy-tuloy na pagpapabuti gamit ang Kaizen system (paglipat mula sa mga proseso ng paglikha ng halaga sa shop floor patungo sa mga prosesong administratibo)

Sa diskarteng ito, ang pagpapatupad ng Lean ay nagsisimula sa isang produkto o serbisyo, dahil ang isang partikular na mamimili ay interesado lamang sa isang partikular na produkto, at hindi lahat ng produkto ng kumpanya. Samakatuwid, ang kumpanya ay dapat bumuo ng isang value stream map para sa bawat indibidwal na produkto upang matukoy ang basura sa value stream.

Upang gawin ito, dapat tukuyin ng kumpanya ang mga produkto nito. Ang ilang mga kumpanya ay gumagawa lamang ng ilang mga item bawat araw, para sa mga naturang kumpanya, ang pag-highlight ng isang produkto ay napakasimple. Ngunit maraming kumpanya ang may malaking bilang ng mga produkto, kaya hindi makatotohanang gumuhit ng value stream map para sa bawat produkto. Pagkatapos ang mga kumpanya ay gumagamit ng paraan ng pagpapangkat ng mga produkto sa mga pamilya ng produkto. Ang pinakamahusay na tool para dito ay ang product family matrix.

Upang lumikha ng isang matrix, kinakailangan upang matukoy ang mga karaniwang proseso na nalalapat sa ilang mga produkto. Ang mga produktong ito ay ipapangkat sa mga pamilya.

Ang mga hakbang sa proseso ay dapat na magkapareho upang ang kumpanya ay makagawa ng isang daloy sa ibang pagkakataon kung saan maraming produkto ang dumaan sa parehong mga hakbang na may maliliit na pagbabago kung kinakailangan.

Isipin natin ang algorithm ng pagbabago ayon kay Dennis Hobbs.

Ang pagkakasunud-sunod ng pagpapatupad ng lean manufacturing concept ayon kay Dennis Hobbs ay isinasagawa bilang isang serye ng mga aksyon:

Hakbang 1. Magsimula at ilunsad ang proyekto

Maglunsad ng isang proyekto sa pagpapatupad

Bumuo ng isang madiskarteng pananaw para sa kinabukasan ng kumpanya

Tukuyin ang komposisyon ng mga koponan at sanayin ang mga kalahok

Tukuyin ang mga kapangyarihan at gawain ng mga pangkat

Gumawa ng plano ng aksyon

Tukuyin ang awtoridad ng mga koponan at ang kanilang mga gawain

Simulan ang pagkolekta ng impormasyong kailangan upang magdisenyo ng linya at sistema ng KANBAN.

Hakbang 2. Pag-unawa sa mga produkto, proseso at materyales:

Idokumento ang lahat ng proseso ng produksyon.

Tukuyin ang output ng proseso upang isaalang-alang ang pagkakaiba-iba, muling pagproseso at basura.

Tukuyin ang mga pamilya ng produkto batay sa pagkakapareho ng proseso.

Pagkonsumo ng dokumento at mga puntos sa muling pagdadagdag para sa mga bahagi ng KANBAN.

Itakda ang mga pull chain at mga oras ng muling pagdadagdag.

Kilalanin ang mga bahagi ng isang KANBAN system.

Hakbang 3. Panghuling pagsusuri:

Kumpletuhin ang lahat ng aktibidad sa pangongolekta ng impormasyon.

I-finalize ang mga bahagi para sa KANBAN system at pull sequence para sa target na lugar.

Isagawa ang lahat ng pagkalkula ng mapagkukunan para sa panghuling line plan.

Hakbang 4. Pagpaplano ng kapasidad ng produksyon:

lumikha ng tumpak na layout ng mga sandalan na pasilidad ng produksyon batay sa kalkuladong halaga ng mga mapagkukunan.

Hanapin ang mga kanban na nagpapalitaw ng mga nakaraang proseso.

Bumuo ng isang detalyadong plano sa pagpapatupad para sa sistema ng KANBAN.

Tukuyin ang mga kinakailangan sa pagsasanay ng operator.

Bumuo ng plano sa kapasidad ng produksyon at paunang diskarte sa lean line

Hakbang 5. Paglalagay ng linya sa pagpapatakbo:

Ilagay ang linya sa operasyon.

Suriin ang balanse ayon sa takt time at kakayahan sa paglipat ng operator.

Suriin ang tamang pamamahagi ng mga gawain sa mga workstation at ang ergonomic na layout.

Tiyakin na ang lahat ng kinakailangang pagsasanay ay nakumpleto.

Bumuo ng isang plano upang unti-unting bawasan ang mga imbentaryo ng trabaho-sa-proseso.

Tiyakin ang pagpapatupad ng isang mekanismo para sa patuloy na pagpapabuti ng proseso.

Hakbang 6. Assimilation:

Suriin ang pagpapatakbo ng linya at suriin ang pagsunod nito sa konsepto ng Lean.

Kilalanin ang mga paglihis at bumuo ng mga diskarte sa pagwawasto.

Suriin ang pagtatalaga ng mga responsibilidad at baguhin ang mga estratehiya at pamamaraan upang mapabuti ang pamamahala ng sandalan.

Tiyakin na ang lahat ng mga sistemang kinakailangan upang pamahalaan ang lean line at KANBAN system ay nasa lugar.

Upang ipatupad ang konsepto ng Lean sa isang negosyo, kinakailangan na magtalaga ng isang taong responsable para sa proseso ng pagbabago. Siya ang magiging project manager para sa pagpapatupad ng bagong sistema ng produksyon, ito ay kinakailangan upang matapos ang trabaho ng consultant ay ipagpatuloy ng kumpanya ang proseso ng patuloy na pagpapabuti. Kailangan ding humirang ng project coordinator. Bilang isang patakaran, ito ay isang empleyado na inilabas mula sa iba pang mga gawain o isang espesyalista na dinala mula sa labas upang ipatupad ang konsepto ng Lean sa negosyo. Sa karaniwan, ito ay tumatagal ng 4 - 6 na buwan.

Karamihan sa mga diskarte sa pagpapatupad ng Lean ay bumaba sa humigit-kumulang sa parehong pagkakasunud-sunod ng mga aksyon:

Pagpapakilala ng konsepto ng 5s (una sa lahat, kinakailangan upang maibalik ang kaayusan sa lugar ng trabaho)

Delegasyon ng awtoridad (mahalaga na ang mga gawaing itinakda sa pinakamataas na antas ay umabot sa mga manggagawa. Nabuo ang mga tanikala ng panloob at panlabas na mga consumer at supplier)

Pagbuo ng mga proseso sa mga panloob na consumer at supplier (dahil dito, nabuo ang isang stream ng halaga. At ang pagbuo ng mga ugnayan sa mga supplier at consumer sa mga proseso ay humahantong sa pagtatatag ng isang just-in-time na sistema at isang pull production system)

Ang lean manufacturing ay nagpapahiwatig ng isang lean culture. Ang kadahilanan ng tao at pagtutulungan ng magkakasama ay sentro sa isang Lean na kultura.

Binabago ng lean manufacturing ang corporate culture ng isang enterprise. Halimbawa, ang susi sa tagumpay ng kumpanya ng Toyota ay nakasalalay sa espesyal na saloobin ng kumpanya sa mga tauhan nito (ang paggalang sa bawat empleyado, ang kontribusyon ng lahat sa karaniwang dahilan ay pinahahalagahan).

Gayundin ang mahahalagang prinsipyo ng isang lean manufacturing culture ay ang ilang sikolohikal na prinsipyo:

Paglutas ng mga problema sa "gemba" (ang tagapamahala ay hindi dapat palaging umupo sa opisina, ang mga problema ay kailangang lutasin sa lugar kung saan sila lumitaw)

Mga relasyon sa mga empleyado (hindi dapat pagalitan ng manager ang empleyado para sa pagsasabi ng totoo, kung hindi, itatago ng kawani ang mga umiiral na problema at ang pamamahala ay titigil na maging epektibo)

Pagganyak ng mga tauhan (mahalaga na makamit ang pabor at tiwala sa mga empleyado, ang mga subordinates ay dapat magtiwala at aprubahan ng pamamahala, bilang isang resulta, ang mga empleyado ay makakatulong sa pamamahala sa mga reporma)

1.3 Karanasan sa pagpapatupad ng konsepto ng Lean Manufacturing sa iba't ibang bansa

Walang alinlangan, ang Japan ay itinuturing na pioneer ng lean manufacturing, at ang karanasan ng Toyota ang ginagamit ng mga kumpanya sa buong mundo bilang gabay sa pagpapatupad ng Lean. Ngunit, tulad ng ipinapakita ng kasanayan, sa bawat bansa ang pagbuo ng konsepto ng Lean ay naganap ayon sa sarili nitong senaryo, na isinasaalang-alang ang mga kultural na katangian ng bansa at ang estilo ng pamamahala ng kumpanya.

Una sa lahat, tingnan natin ang karanasan sa Hapon.

Toyota. Noong 50s, ang post-war Japan ay bumangon mula sa mga guho, ang mga volume ng produksyon ng Toyota ay minimal, pagkatapos ay napagtanto ni Taiichi Ohno na ang mamimili ay walang bayad, at ang mga prinsipyo ng mass production ay hindi angkop para sa merkado. Sinimulan niyang baguhin ang mga prinsipyo ng kumpanya.

Una sa lahat, ito ay kinakailangan upang madagdagan ang bilis ng produksyon, at dito ang mga ideya ng Henry Ford ay maaaring makatulong, kung hindi para sa masyadong magkakaibang mga pangangailangan ng mga mamimili. At ayon kay Taiichi Ohno, ang tuluy-tuloy na mga linya ng pagpupulong ng Ford ay nagkaroon ng malaking kawalan sa anyo ng labis na produksyon, dahil sa kung saan lumaki din ang mga imbentaryo. (kahit na sa lahat ng pagnanais, ang Toyota ay hindi maaaring gumana ayon sa mga prinsipyo ng Ford, dahil wala itong pagkakataon na sayangin ang mga mapagkukunan nito nang walang ingat).

Bilang resulta, napagtanto ni Taiichi Ohno na magiging mas mahusay ang paggawa ng mga kalakal sa maliliit na batch, na nangangailangan ng pagpapabuti ng pagbabago ng mga makina. Ang isa pang mahalagang elemento ay kinuha mula sa mga supermarket sa Amerika - ang muling pagdadagdag ng mga stock kapag bumababa ang mga ito. Ang kakanyahan ng "pull" na diskarte ay ang lahat ng mga bahagi para sa produksyon ng susunod na batch ay inihatid sa linya ng pagpupulong "sa tamang oras".

Ang lahat ng mga pagbabago at problema sa negosyo ay patuloy na tinalakay, na nag-ambag sa regular na solusyon ng lahat ng mga problema at pagpapabuti ng kalidad ng produkto. Ito ay naging isa sa mga pangunahing prinsipyo ng lean manufacturing - kaizen, ang prinsipyo ng patuloy na pagpapabuti.

Mahalagang tandaan na ang tagumpay ng Toyota ay hindi nakamit sa loob ng isang taon o dalawa; Ang kumpanya ay naghahanap ng mga malikhaing paraan upang malutas ang mga problema na magpapahintulot sa Toyota na makamit ang tagumpay sa Japan at sa mundo sa kaunting gastos.

Ang konsepto ng Lean ay gumagana salamat sa mga tao ang mga makina sa proseso ng pagpapabuti ng kumpanya. Ang lahat ng empleyado ng kumpanya ay dapat na kasangkot sa proseso ng pagpapabuti. Mahalagang lumikha ng isang espesyal na kultura sa kumpanya, at hindi lamang ipakilala ang mga pamamaraan at tool at maghintay para sa mga resulta.

Maaaring gamitin ang anumang hanay ng mga pamamaraan at tool at maaari silang makagawa ng mga panandaliang resulta, ngunit upang matagumpay na maipatupad ang lean manufacturing concept, dapat sundin ng isang kumpanya ang 14 na prinsipyo ng diskarte sa Toyota.

14 na prinsipyo ng Toyota Way:

Gumawa ng mga desisyon sa pamamahala na may pangmatagalang pananaw, kahit na sumasalungat ito sa mga panandaliang layunin sa pananalapi.

Ang pag-aayos ng proseso bilang tuluy-tuloy na daloy ay nakakatulong sa pagtukoy ng mga problema.

Paggamit ng pull system para maiwasan ang sobrang produksyon.

Heijunka. Pag-level ng saklaw ng trabaho.

Ang paghinto ng trabaho upang malutas ang mga problema ay dapat na bahagi ng sistema ng produksyon kung kinakailangan ito ng kalidad.

Ang standardisasyon ng mga gawain ay ang batayan para sa patuloy na pagpapabuti at delegasyon ng mga gawain sa mga empleyado.

Paggamit ng visualization upang matukoy ang mga problema.

Paggamit ng maaasahan, napatunayang teknolohiya.

Pagbuo ng mga lider na nakakaalam ng kanilang negosyo at nagpapalaganap ng pilosopiya ng kumpanya sa mga empleyado.

Pagpapalaki ng mga pambihirang tao at paglikha ng isang pangkat na sumusunod sa pilosopiya ng kumpanya.

Paggalang sa mga kasosyo at mga supplier. Kinakailangang magtakda ng mga mapaghamong layunin para sa mga kasosyo at supplier at tulungan silang umunlad.

Pagsusuri ng sitwasyon sa pamamagitan lamang ng personal na nakolektang data.

Paggawa ng desisyon batay sa pinagkasunduan. Ang pagpapatupad ng mga desisyon ay dapat mangyari kaagad.

Hensei at Kaizen. Ang pagiging isang organisasyon ng pag-aaral sa pamamagitan ng patuloy na pagmumuni-muni sa sarili at patuloy na pagpapabuti.

Ang isa pang kumpanya ng Hapon na naglapat ng mga prinsipyo ng Lean sa paggawa ng kotse nito ay ang Mazda. . Noong 2000, ang Mazda MX-5 ay pumasok sa Guinness Book of Records bilang ang pinakamahusay na nagbebenta ng dalawang-seater na sports car. Ang kasaysayan ng kotse na ito ay kawili-wili dahil kung hindi ito para sa mga payat na pamamaraan ng pagmamanupaktura, maaaring hindi ito kailanman lumitaw sa mga kalsada.

Ang kumpanya ng Mazda ay wala sa krisis, at ang mga empleyado ay hindi sinusubukang pataasin ang pagiging produktibo sa anumang paraan. Nagsimula ang lahat nang magpasya ang kumpanya na maglabas ng kotse na katulad ng Porsche at Lamborghini, ngunit sa mas mababang segment ng presyo. Ang proyekto ng kotse ay binuo. Ngunit sa pagtatapos ng 1985, ang Japan ay tinamaan ng isang alon ng deflation, at, bilang isang resulta, naging hindi kapaki-pakinabang ang pag-export ng kotse, dahil ang presyo sa bawat dolyar ay katumbas ng halaga ng isang cast-iron bridge. Dahil dito, dapat ay isinara na ang proyekto, kung hindi dahil kay Shinegori Fukuda, na isa sa mga mastermind ng proyekto ng sports car.

Sinimulan ni Shinegori Fukuda na bawasan ang halaga ng sasakyan. Dalawang Japanese ang tumulong sa kanya:

Si Toshihiko Hirai, nag-aral kay Shinegori Fukuda, isang magaling na inhinyero at empleyado ng Mazda.

Kaoru Ishikawa, wala siyang kinalaman sa Mazda. Ayon kay Fukuda, ang pinakakapaki-pakinabang na tool para makamit ang layuning ito ay ang "buto ng isda".

Ang "Fishbone" ay isang graphical na paraan ng pananaliksik at pagtukoy ng sanhi-at-epekto na mga ugnayan sa pagitan ng mga salik at mga kahihinatnan ng problemang pinag-aaralan. Ang diagram ay mukhang talagang isang kalansay ng isda. Ang gawain nito ay kilalanin ang mga sanhi ng problema.

Gamit ang fishbone method, kailangang lutasin ang dalawang problema: bawasan ang timbang at bawasan ang gastos sa paggawa ng sports car. Ang bawat detalye, turnilyo, mani ay na-audit, lahat ng materyales, supplier at proseso ng produksyon ay nasuri. Ang mga problema ay nalutas, at pagkaraan ng dalawang taon ang kumpanya ay nagpakilala ng isang bagong kotse sa merkado, ang produksyon nito ay inilagay sa produksyon. Dahil sa mababang halaga, nagkaroon ng boom sa mga benta at ang kotse ay kasama sa Guinness Book of Records.

Tingnan natin ang paraan ng Amerikano sa pagbuo ng lean manufacturing gamit ang halimbawa ng kumpanyang Boeing.

Ang Boeing ay isa sa mga unang kumpanya sa Estados Unidos na naglapat ng mga Lean na pamamaraan sa paggawa nito. Ang kumpanya ay nagsimulang magpakilala ng lean manufacturing noong unang bahagi ng 90s. Dahil sa tumaas na kumpetisyon, napilitan ang kumpanya na maghanap ng mga paraan upang mabawasan ang mga gastos sa produkto, mapabuti ang kalidad at mapataas ang kadaliang mapakilos ng negosyo. Sa ganitong paraan ay ang pagpapakilala ng Lean concept.

Pinili ng kumpanya ang isang "9 na hakbang na plano" bilang batayan:

Pagmamapa at pagsusuri ng stream ng halaga

Pagbalanse ng linya

Standardisasyon ng trabaho

Proseso ng visualization

Pagtatakda ng pagkakasunud-sunod/mga yugto ng mga proseso

Pagtatatag ng mga organisadong linya ng suplay

Pagpapabuti ng proseso sa pamamagitan ng muling pag-aayos ng pangunahing linya

Pagbabago ng isang linya sa isang pulso

Pagbabago ng isang linya sa isang patuloy na gumagalaw.

Sa unang 10 taon ng lean manufacturing, nakamit ng Boeing ang mga sumusunod na resulta:

Ang programa sa pagbabawas ng depekto, dahil sa kung saan ang rate ng depekto ay nabawasan ng 90%, ay gumagana pa rin ngayon, dahil ang kumpanya ay sumusunod sa konsepto ng patuloy na pagpapabuti.

Pagbawas ng espasyo sa produksyon sa pasilidad ng Decatur, mula sa 4 na milyong sq.m. hanggang 1.5 million sq.m. sa pamamagitan ng paglikha ng isang tuloy-tuloy na linya ng pagpupulong sa halip na ilang.

Binabawasan ang oras ng pagpupulong ng AN-64D Apache combat helicopter ng 54%, pati na rin ang pagpapabilis ng kanilang konstruksiyon ng 218%.

Pag-unlad at paggawa ng mas compact na kagamitan upang mabawasan ang mga gastos.

Pagkatapos ng 10 taon matagumpay na trabaho Sa mga prinsipyo ng Lean, sinisimulan ng kumpanya ang isang Lean na programa sa pagsasanay para sa mga kasosyo at supplier ng kumpanya.

Sa mga taon ng pagpapakilala ng konsepto, ang Boeing ay sumailalim sa maraming pagbabago. Ang proseso ng pagbabago ay mahirap para sa anumang kumpanya. Naniniwala ang pamamahala ng Boeing na ang pagkamit ng kahusayan ay walang kapantay na nauugnay sa paglahok ng lahat ng empleyado sa proseso ng pagbabago. Ang isang tiyak na kultura ay nabuo sa kumpanya: ang mga desisyon ay ginawa nang sama-sama, ang kompetisyon sa pagitan ng mga departamento ay nawala, at ang pakikipagtulungan ay lumitaw. Ang lahat ng ito ay nag-aambag sa paborableng pag-unlad ng Lean sa kumpanya.

Isaalang-alang natin ang landas ng Aleman ng pag-unlad ng Lean.

Kilala ang Porsche sa mga de-kalidad na kotse nito sa buong mundo. Ngayon ito ay itinuturing na pinaka kumikitang kumpanya ng pagmamanupaktura ng sasakyan.

Matagal nang inilapat ng kumpanya ng Porsche ang mga prinsipyo ng lean manufacturing, at ang pamamahala ng kumpanya ay hindi kailanman nakasalalay sa mga tagumpay nito at nagsusumikap para sa patuloy na pagpapabuti.

Ang sistema ng produksyon ng Porsche ay batay sa mga sumusunod na prinsipyo:

Paghahatid ng mga materyales sa tamang oras. Ibig sabihin, ang paghahatid ay nangyayari bawat oras, ayon sa isang tiyak na iginuhit na iskedyul. Ang pabrika ay mayroon lamang 0.8 araw na halaga ng imbentaryo.

Daloy ng mga materyales na may minimum na mga teknolohikal na paglipat. Nangangahulugan ito na walang intermediate na imbakan ng mga materyales na agad na pumasok sa produksyon.

Ang paggalaw ng mga elemento ay nangyayari sa isang malinaw na tinukoy na pagkakasunud-sunod. Ang sistema ng produksyon ay nag-uugnay sa lahat ng mga planta ng kumpanya: ang mga bahagi ay gumagalaw sa loob ng isang planta at sa pagitan ng mga halaman sa mga tiyak na oras. Ang pagiging maagap ng pagdating ay sinusubaybayan sa pamamagitan ng GPS.

Standardisasyon ng mga proseso, dahil sa kung saan ang mga empleyado ay hindi nagkakamali kapag pumipili ng mga bahagi para sa mga gawain. Ang mga kinakailangang bahagi ay inilalagay sa isang lalagyan, salamat sa mga LED ang isang senyas ay ibinigay tungkol sa kung aling mga bahagi ang kinakailangan.

Ang hindi kasalukuyang kinakailangan ay hindi pumapasok sa linya ng pagpupulong. Ang mga kinakailangang bahagi ay naihatid nang eksakto sa tamang oras, inaalis ang mga pagkakamali at pinatataas ang kahusayan ng linya ng pagpupulong.

Ang Logistics na walang warehousing ay nangangailangan ng tumpak na pagpaplano ng lahat ng proseso. Kapag nag-order, ang supplier ay tumatanggap ng impormasyon tungkol sa oras ng paghahatid at ang dami ng mga materyales na kinakailangan. Ang lahat ng mga kalahok sa proseso ay mahigpit na sumusunod sa mga itinakdang deadline.

Ang kakayahang umangkop at ang prinsipyo ng "Christmas tree" ay tumutulong sa pagbuo ng halo-halong produksyon. Maraming mga modelo ng kotse ang binuo sa isang linya ng produksyon, na nangangailangan naman ng flexibility.

Ang naka-streamline na ikot ng produksyon ng Porsche ay nagpapahintulot sa kumpanya na bawasan ang mga gastos, bawasan ang mga imbentaryo, bawasan ang mga rate ng depekto, bawasan ang downtime ng kagamitan at pataasin ang kahusayan sa produksyon. Ang Lean system ay gumagana tulad ng orasan.

1.4 Pagsusuri ng mga detalye ng negosyong Ruso

Maraming mga tagapamahala ngayon ang nakatutok sa Lean concept. Ang diskarte na ito ay mahusay na nagtrabaho sa Japan at USA, ngunit sa Russia ngayon ang mga resulta ay mas katamtaman.

Kadalasan, ang pamamahala ng isang kumpanya na nagpasya na gumamit ng lean production ay nahaharap sa problema ng hindi pagkakaunawaan sa bahagi ng mga kawani, ibig sabihin: ang mga empleyado ay hindi nauunawaan ang pangangailangan para sa mga pagbabago. Bilang resulta, ang pagpapatupad ng Lean ay hindi nagdadala ng mga inaasahang resulta.

Upang maunawaan ang mga dahilan kung bakit lumitaw ang mga problema sa pagpapakilala at paggamit ng Lean sa Russia, kinakailangang maunawaan kung bakit nagtrabaho ang mga pamamaraang ito sa Japan.

Una sa lahat, nararapat na tandaan na ang mga pamamaraan ng Lean ay mga tool kung saan maaaring mapataas ng isang kumpanya ang kahusayan nito. Ngunit ang resulta ng paggamit ng mga tool na ito ay depende sa mood ng mga tauhan. Ang mga manggagawa ay dapat maging tapat sa pagbabago, maging disiplinado, at magsikap na mapabuti ang kapakanan ng kanilang kumpanya.

Kaya, kung ang tagumpay ay nakasalalay lamang sa mga tool at pamamaraan ng Lean, kung gayon ang anumang kumpanya sa mundo ay maaaring ulitin ang karanasan ng Toyota. Ngunit sa pagsasagawa, iilan lamang ang nakakamit ng kanilang mga layunin. Samakatuwid, ang pagiging epektibo ng pagmamanupaktura ng lean ay hindi mapaghihiwalay na nauugnay sa mentalidad, kultura at pag-iisip ng Hapon.

Ang pagiging epektibo ng mga kumpanya sa anumang bansa ay nakasalalay sa mga katangian ng pambansang kultura at kaisipan. Tinutukoy nila ang modelo ng pag-uugali ng tao.

Ang mga pangunahing tampok ng mga empleyado ng Hapon: disiplina, pagnanais para sa kaayusan, kasipagan. Sa Japan, kaugalian na gawin ang iyong trabaho nang mahusay, walang pag-aalinlangan na sumusunod sa lahat ng mga tagubilin mula sa pamamahala. Nakaugalian na obserbahan at ipatupad ang lahat ng mga patakaran at regulasyon, samakatuwid, ang pagpapatupad ng Lean ay mas walang sakit kaysa, halimbawa, sa Russia.

Ang Russia ay may ganap na naiibang kaisipan at ibang kultura. Ang pagbuo ng kulturang Ruso ay naiimpluwensyahan ng: isang malaking teritoryo, isang malaking halaga ng likas na yaman. Hindi kami sanay na mag-ingat sa anumang bagay. Kung ang mga Hapon ay mayroon nang pagtitipid sa kanilang dugo, kung gayon sa Russia ang proseso ng pagbabago ay nagsimula pa lamang.

Hindi kaugalian para sa amin na gawin ang aming trabaho nang mahusay at sundin ang lahat ng mga patakaran at tagubilin ng pamamahala. Dahil sa ganitong istilo ng trabaho, madalas na nahaharap ang kumpanya sa mga problema sa organisasyon, halimbawa: mga paglihis mula sa mga deadline, paglabag sa mga tagubilin, downtime ng produksyon, mga depekto, atbp.

At sa halip na putulin ang mga pagkalugi at ipasok si Lean sa enterprise, ang pamamahala ay nahihirapan sa mga problema sa organisasyon. Siyempre, ang mga kakaiba ng kulturang Ruso ay humahadlang sa pagbuo ng sandalan na produksyon sa kumpanya. Ang mga lean tool sa Russia ay hindi gumagana sa kanilang buong potensyal.

Kaya, ang kaisipan at kultura ay may malaking epekto sa pagiging epektibo ng mga pamamaraan at kasangkapan sa pagmamanupaktura.

Mahalagang isaalang-alang ang mga pangunahing pagkakaiba sa paggawa ng negosyo sa Russia at Japan at maunawaan kung ano ang epekto ng mga ito sa pagiging epektibo ng aplikasyon at pagpapatupad ng Lean.

Limang pangunahing pagkakaiba sa etika sa negosyo sa pagitan ng Russia at Japan:

Saloobin patungo sa pagiging maagap. Sa Japan, kaugalian na kumilos ayon sa napagkasunduan: dumating sa oras para sa mga pagpupulong, mas mabuti 15 minuto bago magsimula, maghatid ng mga kalakal sa oras, atbp. Sa Russia, ang konsepto ng oras ay malabo, ang mga deadline ay madalas na nilalabag. Ang isa sa mga prinsipyo ng lean manufacturing ay ang pagtatrabaho sa tamang oras, nang walang pagkaantala, pag-aalis ng nasayang na oras. Dahil dito, ang pamamaraang just-in-time ay hindi gumagana nang maayos sa Russia.

Saloobin sa mga salita. Sa Japan, kaugalian na maingat na pumili ng mga salita, ibig sabihin, bago mangako na gagawa ng isang bagay, susuriin ng empleyado ng Hapon kung ang isyu ay nasa loob ng kanyang kakayahan, at upang hindi pabayaan ang kanyang mga nakatataas, mas gugustuhin niyang sabihin na "Kaya ko' T say for sure, kailangan kong suriin ang lahat." Hindi tulad ng Ruso, na maaaring mangako at hindi maghatid. Ang tampok na ito nagpapabagal sa pagpapatupad ng Lean sa Russia, dahil ang isang manggagawa ay maaaring mangako at hindi maghatid o maling impormasyon sa pamamahala tungkol sa mga resulta ng paglalapat ng mga pamamaraan at ang pagkakaroon ng anumang mga problema sa kumpanya.

Pagdama ng katapatan. Sa Russia at Japan, ang konsepto ng katapatan ay naiintindihan nang iba. Sa Japan, hindi kaugalian na lumipat ng trabaho ang isang tao sa isang kumpanya sa buong buhay niya. Sa Russia, sa kabaligtaran, walang koneksyon sa kumpanya. Dahil dito, ang mga empleyado ng Hapon ay higit na interesado sa tagumpay ng kumpanya at sa kaunlaran nito, kabaligtaran sa mga empleyado ng Russia, kung saan ang mga personal na interes ang mauuna. Tulad ng para sa Lean: sa isang kumpanya ng Hapon, ang lahat ng mga pagsisikap ng mga empleyado ay naglalayong ipakilala ang mga pagbabago, at sa isang kumpanya ng Russia, ang tulong ay magiging minimal. Ganoon din sa mga kasosyo sa negosyo: ang isang kumpanyang Hapon ay bihirang magpalit ng mga supplier;

Proseso ng paggawa ng desisyon. Sa Japan, sinusubukan nilang lutasin ang lahat ng mga isyu sa pamamagitan ng pinagkasunduan ang opinyon ng lahat ay mahalaga. Sa Russia, ang mga desisyon ay ginawa "sa tuktok." Para sa lean manufacturing, nangangahulugan ito na sa Russia ang pagpapatupad ng karamihan sa mga tool ng Lean ay maaari lamang maganap nang pormal sa papel. Halimbawa, nagpasya ang management na upang mapabuti ang kumpanya, kinakailangan para sa bawat empleyado na magsulat ng isang panukala sa pagpapabuti bawat araw at bawat linggo ay dapat ipatupad ang isa sa mga panukala. At hindi mahalaga kung ang mga pagbabagong ito ay nagdudulot ng mga resulta. Kailangang malaman ng pamamahala sa Russia ang mga opinyon ng mga empleyado tungkol sa mga pagbabago upang maunawaan ang pangangailangan para sa kanila at masuri ang tinatayang mga resulta.

Pamamagitan. Ang negosyong Hapones ay palaging naghahanap ng isang ikatlong partido, ito ay isang uri ng tagagarantiya para sa pagnenegosyo. Ang Russia, sa kabaligtaran, ay sinusubukan na gawin ang lahat nang walang mga tagapamagitan, dahil pinaniniwalaan na ang tagapamagitan ay kumakain ng kita. Ang tampok na ito sa Lean ay maaaring ipaliwanag bilang pagnanais ng mga kumpanya na ipatupad ang lean production nang walang tulong mula sa labas at sa pamamagitan ng magagamit na impormasyon tungkol sa matagumpay na karanasan ng Toyota et al.

Kahit na ito ay nagkakahalaga ng pag-unawa na ang matagumpay na karanasan ng Japan ay hindi magkatugma sa kultura ng negosyo ng Russia. Gusto namin ang lahat nang sabay-sabay at inaasahan ang mga instant na resulta. Sa Japan, ang pagpapakilala ng Lean ay nagpapatuloy sa loob ng 40 taon at nangyayari pa rin, habang ang mga kumpanyang Ruso ay nagsisikap na ipatupad ang lean production sa isang negosyo sa loob ng ilang buwan, hindi napagtatanto na ito ay isang tuluy-tuloy na proseso.

Mga konklusyon sa unang kabanata

Ang konsepto ng Lean ay batay sa isang sistematikong diskarte sa pagtukoy sa lahat ng uri ng pagkalugi ng kumpanya at paghahanap ng mga paraan upang maalis ang mga pagkalugi na ito. Bilang resulta, ang oras mula sa pagtanggap ng isang order hanggang sa pagpapadala ng tapos na produkto ay nabawasan. Ang lean manufacturing ay nagpapahiwatig din ng mga proseso na nangangailangan ng pinakamababang halaga ng human resources at financial at material na pamumuhunan sa bawat yugto ng trabaho.

Ang isa sa pinakamahalagang elemento ng lean manufacturing concept ay ang patuloy na pagpapabuti ng lahat ng mga proseso ng kumpanya, ito ay isinasagawa sa pamamagitan ng pagsali sa bawat empleyado ng organisasyon sa proseso ng pagbabago.

Ang mga pangunahing layunin ng Lean concept ay:

Pagbawas ng gastos (lahat ng uri ng mga gastos, kabilang ang paggawa)

Pagbabawas ng oras ng produksyon (binabawasan ng kumpanya ang oras mula sa pagtanggap ng order hanggang sa pagpapadala ng tapos na produkto sa mamimili)

Pagbawas ng espasyo sa produksyon at bodega (sa pamamagitan ng pagbabawas ng mga imbentaryo at pagpapakilala ng mga pamamaraan at tool sa paggawa ng mga sandalan)

Pagpapabuti ng kalidad (magsikap na mapabuti ang kalidad nang hindi binabago ang halaga ng produkto)

Mayroong isang malaking bilang ng mga pamamaraan at tool para sa pagpapatupad ng Lean concept. Ang pinakasikat sa mga ito ay ang: 5S, Kanban, visualization, standardization, total performance management (TPM), rapid machine changeover (SMED), pull flow manufacturing, just-in-time na pagpapatupad at product value stream mapping.

Ang pagpapakilala ng mga lean na prinsipyo ng pagmamanupaktura ay posible sa anumang kumpanya, anuman ang larangan ng aktibidad nito. Ang Lean ay maaaring makatulong sa isang organisasyon na makipagkumpitensya o manguna sa merkado nito.

Mga katulad na dokumento

Ang kakanyahan at layunin ng lean manufacturing. Mga tool at prinsipyo ng lean manufacturing, karaniwang mga pagkakamali kapag ipinapatupad ito. Innovation at mahusay na ekonomiya ng Russia. Lean Russia: mga diskarte sa kahusayan. Pananaw ng mga pulitiko sa mga problema sa produksyon.

abstract, idinagdag noong 09/13/2011

Makatuwirang paglalagay ng mga lugar ng trabaho. Mga mungkahi para sa pagpapabuti ng supply chain. Tumaas na produktibidad sa paggawa. Paghahambing ng mga konsepto ng kalidad at pagmamanupaktura. Mga benepisyo mula sa paglalapat ng prinsipyong "Japanese module". Layunin ng mga pamantayan ng ISO.

pagsubok, idinagdag noong 05/31/2013

Ang kakanyahan ng pamamahala ng accounting, ang lugar nito sa pamamahala ng negosyo, ang mga pangunahing problema ng pagpapatupad nito sa pagsasanay ng mga negosyong Ruso. Mga pamamaraan at prinsipyo ng pagkalkula ng gastos. Pagtatantya ng mga gastos sa produksyon at mga gastos sa produksyon sa Saltan LLC.

course work, idinagdag 07/10/2012

Ang kakanyahan ng produktibidad ng paggawa, mga tagapagpahiwatig nito, mga kadahilanan at mga reserbang paglago. Pagsusuri at pagpaplano ng produktibidad ng paggawa sa JV Milavitsa JSC, mga direksyon para sa pagtaas nito batay sa pagpapatupad ng mga aktibidad ng makabagong proyekto na "Lean Production".

course work, idinagdag noong 02/14/2012

Karanasan ng dayuhan sa pag-aayos ng kooperasyon sa pagitan ng malaki at maliliit na negosyo sa konteksto ng mga problema sa Russia. Ang sukat ng desentralisasyon at karanasan ng pakikipag-ugnayan sa mga subsidiary at nauugnay na mga negosyo sa pagitan ng pamamahala ng malalaking negosyo ng magulang.

course work, idinagdag 05/05/2012

Ang krisis sa ekonomiya bilang isang elemento ng panlabas na kapaligiran ng negosyo. Ang kakanyahan ng patakaran laban sa krisis ng negosyo. Pagkilala sa mga kakaibang katangian ng paggana ng mga negosyo ng Russia sa mga kondisyon ng krisis sa ekonomiya. Pagbuo ng patakaran laban sa krisis.

course work, idinagdag noong 10/17/2010

Pagsubok sa control system. Mga katangian ng organisasyon at pang-ekonomiya ng Exquisit LLC, pagkilala sa mga problema at mga prospect para sa pag-unlad nito. Pag-unlad ng pagsubok, organisasyon at pagsubok. Pagbuo ng mga rekomendasyon para sa pagpapabuti ng pamamahala.

course work, idinagdag 04/20/2008

Pag-aaral ng mga posibilidad ng paggamit ng pagkontrol sa pagpaplano ng produksyon at pagbebenta ng mga produkto, na isinasaalang-alang ang pagpaplano ng gastos ng negosyo. Mga yugto ng proseso ng pagpaplano. Mga relasyon sa pamamahala sa proseso ng paggamit ng pagkontrol sa mga negosyo.

course work, idinagdag noong 06/18/2009

Teoretikal na pundasyon ng corporate social responsibility. Mga modelo ng dayuhan at Ruso ng corporate social responsibility. Ang pagsasagawa ng corporate social responsibility sa modernong Russia. Karanasan ng mga kumpanya ng Russia.

thesis, idinagdag noong 06/01/2007

Ang kakanyahan at kahulugan ng gastos, mga pamamaraan ng pagsusuri nito. Komprehensibong pagsusuri ng gastos ng produksyon ng JSC Neftekamskshina. Mga posibilidad para sa pagpapakilala ng lean manufacturing sa isang enterprise. Pag-optimize ng accounting sa gastos sa mga domestic na negosyo.

Ang proseso ng produksyon ng isang modernong negosyo ay kumplikadong mekanismo pagbabagong-anyo ng mga semi-finished na produkto, hilaw na materyales, materyales at iba pang gamit ng paggawa tungo sa mga natapos na produkto na nakakatugon sa pangangailangan ng lipunan. Ang pangunahing gawain ng sistema ng produksyon sa kasong ito ay nagiging patuloy na pagpapabuti ng "value stream" para sa consumer, na batay sa makatwirang kumbinasyon sa oras at espasyo ng lahat ng pangunahing, auxiliary at serbisyo ng industriya. Ito ay nagpapahintulot sa iyo na gumawa ng mga produkto na may kaunting mga gastos sa paggawa at ang mga pang-ekonomiyang tagapagpahiwatig at mga resulta ng produksyon at pang-ekonomiyang mga aktibidad ng negosyo ay nakasalalay dito, kabilang ang gastos ng produksyon, kita at kakayahang kumita ng produksyon, ang halaga ng trabaho sa pag-unlad at ang halaga ng working capital.

Kasabay nito, sa maraming mga negosyo ang isa sa mga pangunahing isyu ay ang isyu ng kahusayan. mga proseso ng produksyon sa mga tuntunin ng oras ng ikot ng produksyon. Kailangang gumastos ng maraming pagsisikap sa pag-uugnay sa lahat ng pantulong at produksyon ng serbisyo para sa walang patid na supply ng pangunahing produksyon na may mga hilaw na materyales, kuryente, pati na rin ang napapanahong pagpapanatili ng kagamitan, bodega, at transportasyon. Ang isang sitwasyon na may pagkabigo ng kagamitan sa isang teknolohikal na yugto ay humahantong sa posibilidad ng isang pagsasara ng buong pagawaan. Samakatuwid, ang organisasyon ng isang walang patid, mahusay na ikot ng produksyon sa isang negosyo ay nakakakuha ng partikular na kaugnayan at kahalagahan para sa pag-optimize ng mga gastos at pagkamit ng pinakamahusay na mga huling resulta.

Ang kahusayan sa produksyon sa karamihan ng mga negosyo ay direktang nauugnay sa pagiging kumplikado at tagal ng ikot ng produksyon. Kung mas mahaba ang cycle na ito, mas malaki ang bilang ng mga auxiliary at mga industriya ng serbisyo na kasangkot dito, nagiging hindi gaanong mahusay ang produksyon sa kabuuan. Ang pattern na ito ay ipinaliwanag sa pamamagitan ng halatang pangangailangan na gumugol ng maraming pagsisikap sa pag-uugnay sa lahat ng mga aktibidad upang matiyak ang walang patid na supply ng pangunahing produksyon na may mga hilaw na materyales, mapagkukunan ng enerhiya, pagpapanatili ng kagamitan, transportasyon at pag-iimbak ng mga produkto, at pag-load at pagbabawas. Ang malfunction ng kagamitan sa isang teknolohikal na yugto ay maaaring humantong sa mga pagkagambala sa buong produksyon, kahit hanggang sa ganap na paghinto nito. Kaya, ito ay lalong mahalaga upang mapabuti ang kahusayan at makamit ang pinakamahusay na mga resulta sa pamamagitan ng paglutas ng problema ng matatag na paggana ng buong sistema ng produksyon.

Ang isang paraan upang malutas ang problemang ito ay ang pagpapakilala ng isang sistema Lean na teknolohiya ("Lean manufacturing"), na idinisenyo upang i-optimize ang mga proseso ng produksyon, patuloy na mapabuti ang kalidad ng produkto habang patuloy na binabawasan ang mga gastos. Ang sistema ay hindi lamang isang teknolohiya, ngunit isang buong konsepto ng pamamahala na ipinapalagay ang pinakamataas na oryentasyon sa merkado ng produksyon na may interesadong pakikilahok ng lahat ng mga tauhan ng organisasyon. Ang karanasan ng pagpapatupad ng inilarawan na teknolohiya, hindi bababa sa anyo ng mga indibidwal na elemento, sa mga negosyo sa iba't ibang mga industriya ay nagpakita ng pangako nito, bilang isang resulta kung saan walang duda tungkol sa pangangailangan na pag-aralan ang karanasang ito at higit pang palawakin ang saklaw ng aplikasyon.

Pang-ekonomiyang kakanyahan ng mga teknolohiyang Lean

Bilang isang pang-ekonomiyang kahulugan, ang produksyon ay isang sistema ng pag-convert ng mga hilaw na materyales, semi-tapos na mga produkto at iba pang mga bagay ng paggawa sa mga natapos na produkto na may halaga ng consumer para sa lipunan. Ang pangunahing gawain ng sistema ng produksyon ay ang patuloy na pagbutihin ang proseso ng paglikha ng halaga para sa mamimili sa pamamagitan ng makatwirang kumbinasyon sa oras at espasyo ng lahat ng pangunahing, auxiliary at serbisyong industriya. Kaya, ang mga pagtitipid sa oras, materyal at mga mapagkukunan ng paggawa ay nakakamit, ang mga gastos sa produksyon ay nabawasan, ang kakayahang kumita ng produksyon ay tumataas, at ang lahat ng mga pang-ekonomiyang tagapagpahiwatig ng produksyon at pang-ekonomiyang aktibidad ng negosyo ay napabuti.

Habang umuunlad ang mga relasyong pang-industriya, ang mga sistema ng pamamahala sa proseso ng produksyon ay bubuo at bumubuti rin. Ang isa sa pinakabago ay ang Lean manufacturing system, batay sa mga prinsipyo ng epektibong pamamahala ng mapagkukunan, pansin sa mga pangangailangan ng customer, konsentrasyon sa problema ng pag-aalis ng lahat ng uri ng pagkalugi, at ang buong paggamit ng intelektwal na potensyal ng mga tauhan ng enterprise. . Ang isa sa mga pangunahing layunin ng system ay ang pagbawas ng gastos, pamamahala ng negosyo ng produksyon, batay sa isang patuloy na pagnanais na alisin ang lahat ng uri ng pagkalugi.

Ang konsepto ng "Lean Manufacturing" pinagsasama ang pag-optimize ng mga proseso ng produksyon, na naglalayong patuloy na mapabuti ang kalidad ng produkto habang patuloy na binabawasan ang mga gastos, kasama ang paglahok ng bawat empleyado sa prosesong ito. Ang konsepto ay pinakamataas na nakatuon sa mga kondisyon ng negosyo sa merkado.

Sa nakalipas na dalawampung taon, ang isang bagong paradigma sa pagiging produktibo ay lalong inilapat sa pandaigdigang kasanayan. Ito ay orihinal na nagmula sa Toyota at tinawag na - Toyota Production System (TPS). Nakatuon ito sa paglago sa isang post-industrial na ekonomiya, kapag sa halip na mass production batay sa garantisadong demand, mayroong pangangailangan para sa sari-saring produksyon na may kakayahang matugunan ang mga indibidwal na pangangailangan ng customer, na tumatakbo sa maliliit na batch ng iba't ibang mga kalakal, kabilang ang mga pirasong kalakal. Ang pangunahing gawain ng naturang produksyon ay upang lumikha ng mga mapagkumpitensyang produkto sa kinakailangang dami, sa pinakamaikling posibleng panahon at may pinakamaliit na paggasta ng mga mapagkukunan.

Ang produksyon na nakakatugon sa mga bagong kinakailangan ay tinatawag na "lean" (lean, lean production, lean manufacturing), at ang mga negosyo na nagpapataas ng operational efficiency ng kanilang produksyon salamat sa pagpapatupad ng bagong sistema ay tinatawag na "lean enterprises".

Ang mga negosyong payat ay naiiba sa iba sa mga sumusunod na paraan:

1. Ang batayan ng sistema ng produksyon ng naturang mga negosyo ay mga tao. Sila ay isang malikhaing puwersa sa proseso ng paggawa ng mga mapagkumpitensyang produkto, at ang mga teknolohiya at kagamitan ay isang paraan lamang ng pagkamit ng kanilang mga layunin. Walang teorya, diskarte, o teknolohiya ang magtatagumpay sa isang negosyo; Ito ay makakamit lamang ng mga tao batay sa kanilang intelektwal at malikhaing potensyal.

2. Lean production system ang mga negosyo ay nakatuon sa kumpletong pag-aalis ng mga pagkalugi at patuloy na pagpapabuti ng lahat ng mga proseso. Ang lahat ng empleyado ng kumpanya, mula sa mga manggagawa hanggang sa senior management, ay kasangkot sa pang-araw-araw na gawain ng pagpigil sa lahat ng posibleng uri ng pagkalugi at patuloy na pagpapabuti.

3. Ang pamamahala ng negosyo ay gumagawa ng mga desisyon, isinasaalang-alang mga prospect para sa karagdagang pag-unlad, habang ang mga agarang interes sa pananalapi ay hindi mapagpasyahan. Ang pamamahala ng naturang mga kumpanya ay hindi nakikibahagi sa walang silbi na pangangasiwa - utos, hindi makatwirang mahigpit na kontrol, pagsusuri ng mga empleyado na gumagamit ng mga kumplikadong sistema ng iba't ibang mga tagapagpahiwatig na ito ay umiiral para sa makatwirang organisasyon ng proseso ng produksyon, napapanahong pagtuklas, solusyon at pag-iwas sa mga problema; Ang kakayahang makita at malutas ang mga problema sa lugar ng trabaho ay pinahahalagahan sa bawat empleyado - mula sa senior management hanggang sa mga manggagawa.

Mga pangunahing tool ng Lean system upang mapataas ang produktibidad ng paggawa ay:

- 5S system– isang diskarte sa pamamahala na idinisenyo upang epektibong ayusin ang workspace. Ang pangalan ay nagmula sa mga salitang Hapon na nagsisimula sa S, kung saan sa Russian maaari kang makahanap ng mga analogue na nagsisimula sa titik C, ito ay:

- 1) Pag-uuri ng mga bagay at/o dokumentasyon sa lugar ng trabaho ayon sa antas ng kanilang pangangailangan at dalas ng paggamit sa pag-aalis ng lahat ng hindi kailangan;

2) Systematization, kapag ang bawat item ay dapat na nasa isang tiyak na madaling ma-access na lugar;

3) Pagpapanatili ng kalinisan at kaayusan;

4) Standardisasyon ng lugar ng trabaho na iniutos ng mga nakaraang pamamaraan;

5) patuloy na pagpapabuti ng binuo na pamantayan. - Ang mga simple at, sa unang sulyap, hindi gaanong mahalagang mga pamamaraan, gayunpaman, ay nakakaapekto sa kahusayan sa paggawa, inaalis ang pagkawala ng mga bagay at oras, binabawasan ang posibilidad ng sunog at iba pang mga emerhensiya, at sa pangkalahatan ay lumikha ng isang kanais-nais na microclimate sa lugar ng trabaho.

- 1) Pag-uuri ng mga bagay at/o dokumentasyon sa lugar ng trabaho ayon sa antas ng kanilang pangangailangan at dalas ng paggamit sa pag-aalis ng lahat ng hindi kailangan;

- Standardized na gawain– isang malinaw at pinakamataas na na-visualize na algorithm para sa pagsasagawa ng isang partikular na aktibidad, kabilang ang mga pamantayan para sa tagal ng cycle ng mga operasyon, ang pagkakasunud-sunod ng mga aksyon kapag isinasagawa ang mga operasyong ito, ang dami ng mga materyales at item na ginagamit (antas ng imbentaryo).

- Pamamaraan "Breakthrough to Flow" ay upang pakinisin at pahusayin ang kahusayan ng daloy ng produksyon sa pamamagitan ng paglikha ng mga nakapirming siklo ng produksyon. Sa bawat isa sa mga napiling cycle, ang mga prinsipyo ng standardized work na tinalakay sa nakaraang talata ay ipinatupad.

- Konsepto ng TPM (Total Productive Maintenance).– sistema ng pagpapanatili ng unibersal na kagamitan. Ang sistemang ito ay nagsasangkot ng pagsasama-sama ng pagpapatakbo ng kagamitan na may patuloy na teknikal na pagpapanatili. Salamat sa patuloy na pagsubaybay at pagpapanatili ng mga kagamitan sa nagtatrabaho (magandang) kondisyon ng mga tauhan ng produksyon, ang antas ng pagkalugi na dulot ng mga pagkasira at downtime ng kagamitan dahil sa pagkumpuni, kabilang ang mga nakaplano, ay nabawasan, na nagbibigay-daan para sa pinakamataas na kahusayan sa buong kabuuan. cycle ng buhay ng kagamitan. Ito ay nagpapalaya sa mga tauhan ng pagpapanatili upang harapin ang mas mahahalagang gawain.

- SMED (Single Minute Exchange of Die) system– teknolohiya para sa mabilis na pagbabago ng kagamitan. Sa proseso ng pagbabago ng kagamitan, maaaring makilala ang dalawang pangkat ng mga operasyon - panlabas, na maaaring isagawa nang hindi humihinto sa kagamitan, halimbawa, paghahanda ng mga tool at materyales, at panloob, kung saan kinakailangan ang pahinga sa pagpapatakbo ng kagamitan. . Ang kakanyahan ng system ay upang ilipat ang maximum na bilang ng mga panloob na operasyon sa isang pangkat ng mga panlabas, na nagiging posible salamat sa pagpapakilala ng isang bilang ng mga pagpapabuti sa teknolohiya at organisasyon.

- Hilahin ang sistema ng produksyon ay isang diskarte sa pag-aayos ng daloy ng produksyon na nag-aalis ng mga pagkalugi na nauugnay sa sobrang produksyon o paghihintay para sa pagkumpleto ng nakaraang yugto ng trabaho. Ang bawat teknolohikal na operasyon, tulad nito, ay "hinihila" ang kinakailangang halaga ng produkto mula sa nauna at inililipat ito sa susunod. Bilang resulta, walang labis o kakulangan ng mga produkto sa proseso ng produksyon.

- Sistema para sa pagsusumite at pagsusuri ng mga panukala nagbibigay sa lahat ng empleyado ng malinaw na mekanismo para sa pagpapatupad ng mga panukala para sa pagpapabuti at nagbibigay ng mga hakbang upang hikayatin ang mga empleyado na magsumite ng mga naturang panukala.

Ang pinagsama-samang paggamit ng mga tool ng Lean ay nagbibigay-daan sa iyo upang makamit ang isang makabuluhang pagtaas sa produktibidad ng paggawa nang walang makabuluhang pamumuhunan, halos eksklusibo gamit ang mga panloob na reserba ng kumpanya. Sa esensya, ang konsepto ng Lean ay isang tiyak na diskarte sa lahat ng mga isyu ng organisasyon ng produksyon, na nagpapahintulot hindi lamang na ipatupad ang mga makabagong teknolohiya na nagpapataas ng produktibidad ng paggawa at kahusayan sa produksyon, ngunit upang lumikha ng mga kondisyon para sa pagbuo ng isang kultura ng korporasyon batay sa pangkalahatang pakikilahok ng mga tauhan. sa proseso ng patuloy na pagpapabuti ng mga aktibidad ng kumpanya.

Proseso ng Pag-iwas sa Error na Ginamit sa Mga Lean System

Ang isang malawakang ginagamit na paraan ng pag-iwas sa error na ginagamit sa mga Lean system ay ang Poka-yoke technique.

Poka-yoke– (poka – random, hindi sinasadyang pagkakamali; pamatok – pag-iwas sa pagkakamali), (Ingles Zero defects – Zero error principle) – ang prinsipyo ng paghahanap ng mga sanhi ng mga pagkakamali at paglikha ng mga pamamaraan at teknolohiya na hindi kasama ang mismong posibilidad ng kanilang paglitaw. Kung imposibleng makumpleto ang gawain sa ibang paraan kaysa sa tama, ngunit tapos na ang gawain, nangangahulugan ito na ginawa ito nang walang mga pagkakamali - ito ang pangunahing ideya ng pamamaraan.

Maaaring lumitaw ang iba't ibang mga depekto sa mga produkto dahil sa pagkalimot ng tao, kawalan ng pansin, hindi pagkakaunawaan, kawalang-ingat, atbp. Ang mga pagkakamali ng ganitong uri ay natural at hindi maiiwasan, at dapat itong tingnan mula sa anggulong ito upang makahanap ng mga paraan upang maiwasan ang mga ito.

Kasama sa pamamaraan ng pag-iwas sa error ang:

- paglikha ng mga kinakailangan para sa trabahong walang depekto,

- pagpapakilala ng mga pamamaraan ng trabaho na walang depekto,

- sistematikong pag-aalis ng mga pagkakamali na lumitaw,

- pagsasagawa ng mga pag-iingat at pagpapatupad ng mga simpleng teknikal na sistema upang matulungan ang mga empleyado na maiwasan ang mga pagkakamali.

Ang pamamaraang Poka-yoke, na ginagamit kasabay ng iba pang mga tool sa pagmamanupaktura, ay tumitiyak na ang ginawang produkto ay walang depekto at ang proseso ng produksyon ay tumatakbo nang maayos.

Pagtaas ng kahusayan ng pamamahala ng negosyo sa pamamagitan ng mga teknolohiyang Lean

Sa pangkalahatan, ang paggamit ng mga prinsipyo ng Lean ay maaaring magbigay ng makabuluhan epekto(sa mga oras):

- paglago ng produktibo - 3-10 beses;

- pagbabawas ng downtime ng 5-20 beses;

- pagbawas sa oras ng ikot ng pagmamanupaktura ng 10-100 beses;

- pagbawas ng mga stock ng bodega - 2-5 beses;

- pagbawas sa mga kaso ng mga depekto - 5-50 beses;

- pagpapabilis ng pagpasok sa merkado ng mga bagong produkto ng 2-5 beses.

Ang pinakamahusay na kasanayan sa dayuhan at Ruso ang pagpapatupad ng mga tool sa pagmamanupaktura ay nagbibigay ng ganoon resulta:

- Industriya ng electronics: pagbabawas ng mga hakbang sa proseso ng produksyon mula 31 hanggang 9. Pagbawas ng ikot ng produksyon mula 9 hanggang 1 araw. Paglabas ng 25% ng espasyo sa produksyon. Mga natitipid na humigit-kumulang 2 milyong dolyar sa loob ng anim na buwan.

- Industriya ng paglipad: pagbabawas ng oras ng pagtupad ng order mula 16 na buwan hanggang 16 na linggo.

- Industriya ng sasakyan: pagtaas ng kalidad ng 40%

- Non-ferrous metalurgy: pagtaas ng produktibidad ng 35%.

- Pag-overhaul ng mga sasakyang may malalaking kapasidad: paglabas ng 25% ng espasyo sa produksyon. Pagbabawas ng oras ng isa sa mga pangunahing operasyon mula 12 hanggang 2 oras. Nagse-save ng humigit-kumulang 400 libong dolyar sa loob ng 15 araw.

- Pagpupulong ng mga bahagi ng automotive: paglabas ng 20% ng espasyo sa produksyon. Pagtanggi na magtayo ng bagong gusali ng produksyon. Mga matitipid na humigit-kumulang $2.5 milyon bawat linggo.

- Industriya ng parmasyutiko: pagbabawas ng basura mula 6% hanggang 1.2%. Bawasan ang konsumo ng kuryente ng 56%. Nagse-save ng 200 libong dolyar taun-taon.