Nosūtiet savu labo darbu zināšanu bāzē ir vienkārši. Izmantojiet zemāk esošo veidlapu

Studenti, maģistranti, jaunie zinātnieki, kuri izmanto zināšanu bāzi savās studijās un darbā, būs jums ļoti pateicīgi.

Publicēts http://www.allbest.ru//

Publicēts http://www.allbest.ru//

Ievads

1.nodaļa. Jēdziena “Taupīga ražošana” raksturojums un pieejas tā ieviešanai uzņēmējdarbības praksē

1.1 vispārīgās īpašības"Liekas ražošanas" koncepcija

Secinājumi par pirmo nodaļu

2. nodaļa. Lean Manufacturing koncepcijas ieviešanas pieredzes analīze Krievijas uzņēmumos

2.1 Pieredze Lean Manufacturing koncepcijas ieviešanā Krievijas uzņēmumos

2.1.1. Standartizācijas loma koncepcijas īstenošanas procesā

2.1.2 KAMAZ pieredze

2.1.3 GAZ pieredze

2.1.4 Rosatom ražošanas sistēma

2.1.5. Lean Manufacturing koncepcijas ieviešanas procesa salīdzinošā analīze Krievijas uzņēmumos

2.2. Lean ražošanas metožu un rīku izmantošanas piemēri Krievijas uzņēmumos

2.3. Krievijas uzņēmumu izpēte Lean Manufacturing koncepcijas ieviešanai

Secinājumi par otro nodaļu

3.nodaļa. Metodoloģijas izstrāde Lean Manufacturing koncepcijas ieviešanai Krievijas uzņēmumos

3.1. Koncepcijas īstenošanas galveno problēmu analīze

3.2. Identificēto problēmu risināšanas pieeju analīze

3.3 Metodikas izstrāde koncepcijas ieviešanai Krievijas uzņēmumos

Secinājumi par trešo nodaļu

Secinājums

Bibliogrāfija

Pieteikums

IEVADS

Mūsdienās Krievijas uzņēmumi ir spiesti pastāvīgi uzlabot savu biznesa organizāciju, proti: uzlabot savu produktu vai pakalpojumu kvalitāti, samazināt pasūtījumu izpildes laiku, samazināt ražošanas izmaksas utt. Ikvienam uzņēmumam ir nepieciešamas pastāvīgas izmaiņas un uzlabojumi, lai izdzīvotu tirgū sīvas konkurences un pastāvīgi pieaugošo patērētāju prasību apstākļos.

Šobrīd Krievijā arvien lielāku popularitāti gūst jēdziens "lean production" ("Lean production"), daudzi uzņēmumi cenšas pāriet uz jaunu ražošanas sistēmu, lai palielinātu sava biznesa konkurētspēju un efektivitāti, izmantojot "lean" ražošanas metodes un instrumentus, kas, š.g. savukārt ļaut uzņēmumiem ražot preces vai sniegt pakalpojumus pēc iespējas īsākā laikā, ar minimālām izmaksām un patērētājam nepieciešamo kvalitāti.

Lean ražošana ir biznesa organizācijas koncepcija, kuras mērķis ir radīt pievilcīgu vērtību patērētājam, radot nepārtrauktu vērtības radīšanas plūsmu un nepārtrauktu visu procesu uzlabošanu, iesaistot personālu un novēršot visa veida zaudējumus. .

Citiem vārdiem sakot, taupīga ražošana ir uzņēmuma organizēšanas un vadīšanas veids, kas ietver ne tikai preču vai pakalpojumu ražošanu, bet arī attiecības ar piegādātājiem un patērētājiem, savukārt produktu ražošana notiek ar minimāliem zaudējumiem, atbilstoši patērētāju prasībām. un ar mazākiem defektiem nekā izstrādājumiem, kas ražoti saskaņā ar masveida ražošanas koncepciju. Turklāt, izmantojot ekonomiskas ražošanas koncepciju, tiek samazinātas darbaspēka, laika, telpas un kapitāla izmaksas. Lean koncepcija ir nepārtrauktas uzlabošanas jēdziens, kas nozīmē, ka uzņēmumam, kas ievēro lean ražošanas principus, ir jātiecas uz nepārtrauktu pilnveidošanos un visu veidu zaudējumu novēršanu. Ir svarīgi saprast, ka Lean nav vienreizējs pasākums un nevajadzētu gaidīt tūlītējus rezultātus.

Mana pētījuma atbilstība ir tāda, ka liesa ražošana ir jauna uzņēmuma vadības sistēma. Ar liesu ražošanas metožu un instrumentu palīdzību Krievijas uzņēmumi var palielināt savu konkurētspēju un pacelt savu biznesu jaunā līmenī, kas mūsdienu tirgus apstākļos ir ārkārtīgi nepieciešams. Otrkārt, Krievijas uzņēmumiem ir ļoti svarīgi ievērot starptautiskos kvalitātes standartus un samazināt izmaksas. Bet, kā liecina prakse, Krievijas bizness saskaras ar grūtībām, ieviešot Lean uzņēmumā. Radušās problēmas ir saistītas ar universālas pieejas trūkumu liesās ražošanas ieviešanai un pielietošanai Krievijā.

Tagad daudzi Krievijas uzņēmumi ir pārņemti ar transformācijas ideju. Vairums no tiem ir sākuši vai tikai sāk izmantot taupīgās ražošanas koncepciju savos uzņēmumos, taču diemžēl daudzi saskaras ar problēmām vai pat neizdodas.

Savā pētījumā plānoju izpētīt to Krievijas uzņēmumu pieredzi, kuri ir ieviesuši un ievieš savos uzņēmumos lieso ražošanu, identificēt galvenās problēmas, ar kurām saskaras uzņēmumi, kuri izmanto Lean koncepciju, un izstrādāt ieteikumus, kas palīdzēs pielāgot labāko pasaules praksi ieviešanā. un izmantot ekonomisku ražošanu Krievijai un palīdzēt uzņēmumiem veikt ekonomisku pārveidi ar mazāku personāla pretestību un novērst problēmu rašanos.

Pētījuma objekts ir lean ražošanas ieviešanas un izmantošanas pieredze Krievijas uzņēmumos.

Pētījuma priekšmets ir tiešās ražošanas ieviešanas un izmantošanas pazīmes, problēmas un to rašanās iemesli.

Šī darba mērķis ir analizēt Krievijas pieredzi liesās ražošanas koncepcijas pielietošanā, identificēt Lean lietošanas problēmu cēloņus un izstrādāt ieteikumus Lean ieviešanai Krievijas biznesā.

Darba mērķis nosaka šādus uzdevumus:

Izpētīt liesās ražošanas koncepcijas teorētisko pamatojumu;

Apgūt liesās ražošanas ieviešanas pieredzi Krievijas un ārvalstu uzņēmumos; liesa liesa ražošana

Identificēt problēmu cēloņus, ieviešot Lean koncepciju;

Pētījuma sākumā es izvirzīju šādas hipotēzes:

Lean ražošana Krievijā saskaras ar problēmām, ko rada krievu mentalitātes īpatnības, tāpēc, ieviešot Lean, ir jāņem vērā krievu kultūras īpatnības. Tajā pašā laikā Krievijā nav universāla "Lean ieviešanas rokasgrāmata", tāpēc tiek izmantota Japānas uzņēmumu pieredze, īpaši Toyota pieredze, un pazīstamu ārvalstu uzņēmumu veiksmīgā prakse, kas jau sen izmanto "lean" ražošanas metodes. , taču mūsu valstī japāņu vai citu ārzemju ieteikumi Lean ieviešanai ne vienmēr darbojas. Viens no iemesliem var būt saistīts ar mentalitāti, kultūru un vērtībām, kas ir izplatītas Krievijas vadības praksē. Ir svarīgi ņemt vērā uzņēmējdarbības tradīcijas Krievijā un savstarpējo attiecību īpatnības uzņēmumā starp vadību un darbiniekiem un kolektīvā.

Krievijas biznesā notiek mērķu un līdzekļu aizstāšana. Rezultātā liesās ražošanas ieviešana kļūst par mērķi, nevis līdzekli. Citiem vārdiem sakot, Krievijā par uzņēmuma mērķi kļūst liesās ražošanas metožu pielietošana, Lean koncepcijas izmantošana, lai gan Lean koncepts ir līdzeklis, ar kuru Krievijas uzņēmēji var palielināt savu konkurētspēju un efektivitāti, samazināt izmaksas, uzlabot kvalitāti. , un samazināt zaudējumus

Darba zinātniskā novitāte slēpjas ieteikumu izstrādē liesās ražošanas ieviešanai Krievijas uzņēmumos. Šie ieteikumi var būtiski ietekmēt Lean ieviešanas procesu Krievijā.

Darba praktiskā nozīme slēpjas iegūto rezultātu universālumā, ko var izmantot uzņēmumi, kas gatavojas ieviest lean ražošanu un kuri jau izmanto Lean koncepciju, un pētījuma rezultāti var kalpot par pamatu, lai izveidotu darbību algoritms liesās ražošanas koncepcijas ieviešanai un izmantošanai Krievijas uzņēmumos.

Lean ražošanas pielietošanas problēmu izvirzīja tādi zinātnieki kā: M. Porters, V. Levinsons, D. Likers, D. Vomaks uc Rakstot darbu, pētījumu izmantoja tādi speciālisti kvalitātes un ekonomiskas ražošanas jomā. kā: J. Jurans, V. Ševarts, E. Demings, K. Išikava, G. Taguči, T. Seifi, D. Vūmeks, J. Mondens, Taiiči Ohno, Takeda X.

Vienkāršas ražošanas metodes savos darbos aplūkoja: Womack D.P., Deming, Juran, Jackson T., Imai M., K. Ishikawa, Crosby F., Liker D.K., Levinson W., Luyster T., Mann D. ., Maskell B., Mondens J. Taiiči Ono, Osono E., Roters M., Šigeo Šingo, Takeda X., G. Taguči, Tapings D., Fabricio T., Hobss D.

Tiešās ražošanas problēmas tika aplūkotas tādu speciālistu darbos kā S.A.Koļesņikovs, T.S.Bertova, A.E.Oļuhovs, S.V. .

1. NODAĻA. TIEŠĀS RAŽOŠANAS JĒDZIENA RAKSTUROJUMS UN PIEEJAS TĀ ĪSTENOŠANAI UZŅĒMĒJDARBĪBAS PRAKSĒ

1.1. Lean Manufacturing koncepcijas vispārīgie raksturojumi

Šobrīd arvien vairāk uzņēmumu kļūst par ekonomiskas ražošanas idejas atbalstītājiem. Lean ražošana savukārt ir viens no svarīgākajiem uzņēmuma vadības sistēmas elementiem. Šī koncepcija ir vērsta uz produktu kvalitātes uzlabošanu, saprātīgu krājumu samazināšanu, personāla kvalifikācijas paaugstināšanu un elastīgas ražošanas izveidi, kas spēj ātri reaģēt uz mainīgajiem tirgus apstākļiem.

Lean production (“liesa” tulkojumā no angļu valodas nozīmē “liesa, beztauku, slaida”, “liesa ražošana”). Krievijā Lean tiek tulkots kā “taupīga ražošana”. Lean koncepcijas pamatā ir pastāvīga vēlme samazināt visa veida zaudējumus, un būtisks lean ražošanas aspekts ir visu organizācijas darbinieku iesaiste pārmaiņu procesā un maksimāla fokuss uz klientu.

Lean, pirmkārt, koncentrējas uz vērtības rādītāju patērētājam. No patērētāja viedokļa produkts vai pakalpojums iegūst vērtību tieši apstrādes vai ražošanas rezultātā. Tāpēc ekonomiskas ražošanas galvenā ideja ir saistīta ar visu veidu atkritumu likvidēšanu. Atkritumi (“muda”) ir darbība, kas nedod pievienoto vērtību.

Saskaņā ar Lean koncepciju visu uzņēmuma darbu var iedalīt divās grupās:

darbības un procesi, kas produktam pievieno vērtību

darbības un procesi, kas nedod produktam pievienoto vērtību

No Lean viedokļa viss, kas nedod pievienoto vērtību, ir atkritumi, un tāpēc tas ir jālikvidē.

Parasti ir septiņi galvenie zaudējumu veidi, kas nerada vērtību, veicot ražošanas un biznesa procesus. Šāda veida zaudējumi var rasties jebkurā uzņēmumā un ne tikai ražošanā, bet arī, piemēram, izstrādājot jaunu produktu vai pieņemot un apstrādājot pasūtījumus utt. .

Taiiči Ohno identificēja septiņus zaudējumu veidus:

pārprodukcija,

gaida (tērēt laiku),

nevajadzīga transportēšana vai pārvietošana,

pārmērīga apstrāde: nevajadzīgas darbības, apstrādājot produktu,

liekie krājumi,

nevajadzīgas kustības: visas nevajadzīgās kustības, ko darbinieki veic darba laikā,

defekti, pārstrāde, defekti.

Džefrijs Likers, kurš pēta Toyota ražošanas sistēmu, identificēja astoto atkritumu veidu: nerealizēto cilvēka potenciālu. Ar to viņš domāja ideju, iespēju, prasmju un pieredzes zaudēšanu vadības neuzmanīgās attieksmes pret personālu dēļ.

Ir arī vēl divi zaudējumu avoti:

"Mura" - nelīdzenumi. Nevienmērīga veiktspēja izriet no nevienmērīga pieprasījuma, nevienmērīgiem ražošanas plāniem vai nevienmērīga darbības ātruma.

"Muri" - pārslodze. Cilvēku vai aprīkojuma pārslodze salīdzinājumā ar parasto darba slodzi. Pārslodze rodas nelīdzenumu dēļ. Ja slodze nav izlīdzināta, tad ražotnes kādā brīdī būs dīkstāvē un kādā brīdī, gluži otrādi, tiks pārslogotas.

J. Womack un D. Jones definē liesās ražošanas būtību piecu principu veidā:

Preces vērtības noteikšana.

Vērtību plūsmas noteikšana.

Nepārtrauktas produkta vērtības radīšanas plūsmas nodrošināšana.

Vilkšanas ražošanas izveide. (preci “velk” klients, nevis uzliek ražotājs).

Tiekšanās pēc izcilības. Kaizen - nepārtraukta ražošanas uzlabošana.

Var izcelt arī citus principus:

Izcila kvalitāte (Ražošana bez defektiem, identificējot un risinot problēmas to rašanās vietā).

Elastība.

Ilgtermiņa attiecību veidošana ar klientu.

Pamatojoties uz iepriekš minēto, lai izveidotu liesu ražošanas sistēmu, nepietiek tikai ar visu veidu zaudējumu atrašanu un novēršanu, jo Lean koncepcija ietver ne tikai zaudējumu samazināšanu, bet arī nepārtrauktu visu uzņēmuma darbību un procesu uzlabošanu. maksimāli izmantojot darbinieku cilvēkpotenciālu.

Tāpat efektīvai un pareizai Lean koncepcijas izmantošanai ir nepieciešams izpētīt visas lean ražošanas koncepcijas sastāvdaļas (1. att.).

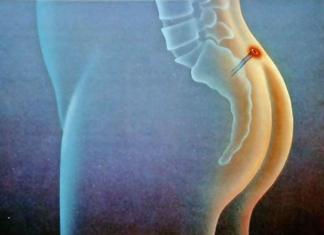

1. att. Lean vadības sastāvdaļas

1) Lean koncepcija ietver pāreju no masveida ražošanas uz ražošanu pēc pasūtījuma. Uzņēmumam ir jārada vērtības, kuras iegādāsies patērētājs, un konkurētspēja tiek panākta ar pasūtījuma izpildes kvalitāti un ātrumu.

Biznesa koncepcija (pasūtījumu plūsmas pārvērstas produktu plūsmās)

Pirmkārt, tiek uzbūvēta pull ražošanas sistēma, ko uzņēmums ražo pēc pasūtījuma. Otrkārt, uzņēmums cenšas izveidot vienotu pasūtījumu un ražošanas plūsmu. Koncepcija kopumā ir vērsta uz elastīgas ražošanas izveidi, tas tiek panākts, izmantojot standartus un samazinot pārejas laiku.

Pārveides ceļš (līderība ir transformācijas pamats)

Uz līderību balstītas transformācijas ir visefektīvākās no Lean koncepcijas viedokļa. Līderība ir veids, kā pārvaldīt bez piespiešanas. Lai panāktu stabilas un pastāvīgas pārmaiņas, uzņēmumiem transformācijas procesos jāiesaista līderi. Uzņēmumam ir jāiedrošina un jāmotivē cilvēki ar līdera īpašībām visos organizācijas līmeņos, jo no viņiem lielā mērā ir atkarīgs transformācijas ātrums un panākumi.

Pētniecības un ražošanas sistēma (organizācijas struktūra, vadības sistēma, institūcijas)

Viena no svarīgākajām Lean daļām ir vienkāršošana. Lean koncepcija cenšas samazināt hierarhiju uzņēmuma vadības sistēmā, integrējot dažas funkcijas procesos vai ražošanā, deleģējot dažus vadības uzdevumus procesu izpildītāju līmeņiem. Procesa pilnveides procesos ir svarīgi iesaistīt pašus procesa dalībniekus, jo tieši viņus visvairāk interesē transformācijas.

Personāls (kultūra, vadība, motivācija, iesaistīšanās)

Jaunas ražošanas sistēmas ieviešana nozīmē izmaiņas korporatīvajā kultūrā. Un visu uzņēmuma darbinieku iesaistīšana pilnveidošanas procesā paātrinās liesās ražošanas koncepcijas ieviešanu un būtiski samazinās visas iespējamās ar personālu saistītās problēmas.

Metodes un instrumenti

Taiichi Ono rakstīja, ka Toyota ražošanas sistēma balstās uz diviem pīlāriem: "džidoka sistēma" un "tieši laikā". Jidoka sistēma ir pull production, citiem vārdiem sakot, ražošana sākas no beigām: nākamajā posmā tiek pieprasītas nepieciešamās daļas no iepriekšējā posma.

Lean rīki un metodes palīdz uzņēmumam palielināt konkurētspēju, uzlabot darbības efektivitāti un uzlabot produktu kvalitāti.

Lean ražošanā ir milzīgs metožu skaits. Populārākie no tiem ir:

Kaizen metode ir nepārtraukta uzlabošana. Kaizen mērķis ir radīt ražošanas sistēmu bez atkritumiem.

TPM (Total Productive Maintenance) sistēma ir “kopējā aprīkojuma apkope”. Šī sistēma ir nepieciešama, lai uzlabotu iekārtu kvalitāti. Metode ir vērsta uz visefektīvāko aprīkojuma izmantošanu, izmantojot visaptverošu profilaktiskās apkopes sistēmu.

5S sistēma ir efektīvas darba vietas izveide. 5S ietver piecus darba vietas organizēšanas principus:

šķirošana,

racionāls izkārtojums,

standartizācija,

uzlabošanu.

SMED sistēma - ātra pāreja. Ražošanas iekārtu nomaiņas process no vienas daļas uz otru pēc iespējas īsākā laikā. Pārslēgšanās notiek mazāk nekā 10 minūšu laikā. SMED principi attiecas uz visu veidu procesiem.

JIT (Just-In-Time) sistēma. Materiālu vadības sistēma, kurā nepieciešamie materiāli no iepriekšējās darbības tiek piegādāti nākamajai operācijai laikā un vajadzīgajā daudzumā. Šī sistēma samazina nepabeigto darbu un krājumu līmeni.

Pull flow ražošana ir ražošanas sistēma, kurā ražošanas apjoms katrā vietā ir stingri atkarīgs no nākamās ražotnes vajadzībām.

Kanban (“signāls” vai “karte”) ir ražošanas līniju pārvaldības metode, kas izmanto informācijas kartes, lai produktus vai materiālus uzvilktu uz ražošanas līniju vai pārsūtītu ražošanas pasūtījumu no vienas procesa sadaļas uz iepriekšējo sadaļu.

Vērtību plūsmas kartēšana ir grafiska diagramma, kas attēlo materiālu un informācijas plūsmu un palīdz uzņēmumam identificēt vājās vietas un izstrādāt plānus ražošanas plūsmas uzlabošanai.

Vizualizācija ir jebkurš līdzeklis, kas informē darbinieku, kā process ir jāveic. Izmantojot vizualizācijas rīkus, katrs no pirmā acu uzmetiena var noteikt, kurā stadijā sistēma atrodas (process ir normāls vai novirzījies no normas).

U formas šūnas - aprīkojuma izvietojums latīņu burta “U” formā. U veida šūnā mašīnas ir sakārtotas pakava formā atbilstoši darbību secībai. no tā izriet, ka procesa pēdējais posms atrodas blakus pirmajam. Metodes būtība ir samazināt strādnieku kustības. Uzsākot jaunu ražošanas ciklu, operators vairs netērē laiku, pārejot no pēdējā posma uz pirmo.

Lean rīki un metodes var palīdzēt Krievijas uzņēmumiem pārveidot savu ražošanu un tuvināt mūsu uzņēmumus ārvalstu organizāciju līmenim. Tas savukārt palielinās Krievijas uzņēmumu konkurētspēju un ļaus tiem veiksmīgi attīstīties sarežģītos, mainīgos tirgus apstākļos.

Apsveriet Lean vēsturi.

Taiichi Ohno tiek uzskatīts par liesās ražošanas pamatlicēju. 1943. gadā viņš sāka strādāt Toyota Motor Corporation, izmantojot labāko pasaules pieredzi. 50. gadu vidū viņš sāka veidot jaunu ražošanas organizācijas sistēmu, ko vēlāk sauca par Toyota Production System vai Toyota Production System (TPS). Toyota sistēma Rietumu interpretācijā tiek saukta Lean production, Lean production vai Lean.

Milzīgu ieguldījumu Lean teorijas attīstībā sniedza Taiiči Ohno atbalstītājs un palīgs Šigeo Šingo, kurš izstrādāja SMED metodi. Iepriekš Lean idejas izvirzīja Henrijs Fords, taču biznesā tās neieguva, jo bija pārāk novatoriskas.

Tautas ražošanas jēdziens sākotnēji tika izmantots automobiļu rūpniecībā, un pēc tam tas tika pārvietots uz visiem uzņēmumiem ar nepārtrauktu ražošanu. Lean koncepcija vēlāk tika pielāgota citām nozarēm. Tagad to izmanto tirdzniecībā, pakalpojumu sektorā, veselības aprūpē utt. Lean ražošana ir paplašinājusies ārpus uzņēmuma robežām un sāka ietvert komunikācijas procesu ar piegādātājiem un patērētājiem, piegādes un apkalpošanas procesu.

Tā vai citādi ar šo tēmu ir nodarbojušās dažādas valstis, tostarp Krievija. Piemēram, PSRS pastāvēja NOT (darba zinātniskās organizācijas) sistēma. Darba zinātniskā organizācija (SLO) ir pilnveidošanās process, kas balstīts uz zinātnes sasniegumiem un labāko praksi.

Šobrīd Toyota pieredzi veiksmīgi izmanto pasaules lielākās kompānijas: Boeing (ASV), Porsche (Vācija), Instrument Rand (Krievija) u.c.

Pasaulē Lean koncepcija ir viena no populārākajām metodēm darba ražīguma paaugstināšanai. Regulāras starptautiskas un reģionālas konferences veicina Lean ideju izplatību. Tāpat daudzās valstīs valsts sniedz atbalstu liesās ražošanas izplatībā, jo jauna krīzes viļņa un pieaugošas konkurences periodā uzņēmumi visā pasaulē saskaras ar nepieciešamību modernizēt ražošanu, lai ražotu produktus, kas vislabāk atbilst klientu prasībām.

Tāpēc nepieciešamība ieviest ekonomisku ražošanu izriet no:

Patērētāju prasības (nepārtraukti mainās, nepieciešams izveidot sistēmu, kas spēj ātri reaģēt uz izmaiņām prasībām un konkurences apstākļiem)

Standarta prasības (tiek veidoti starptautiskie kvalitātes standarti utt., uzņēmuma darbam jāatbilst standartos noteiktajām prasībām)

Pozitīva uzņēmumu pieredze, kas izmanto liesās ražošanas principus (veiksmīga pieredze veicina Lean koncepcijas izplatību)

Uzņēmuma iekšējie mērķi (jebkurš uzņēmums cenšas palielināt efektivitāti, un taupīga ražošana, kā liecina prakse, ir līdzeklis šī mērķa sasniegšanai)

Lean ražošanas jēdziens ir piemērojams visās jomās un darbības jomās. Jaunas ražošanas sistēmas ieviešana ir izdevīga visiem biznesa procesu dalībniekiem. Sīkāk aplūkosim ieinteresēto pušu intereses:

Patērētāji - lojalitātes palielināšana (preču vai pakalpojumu kvalitātes uzlabošana, pasūtījumu gaidīšanas laika samazināšana palīdz palielināt patērētāju lojalitāti un piesaistīt jaunus klientus)

Uzņēmums - konkurētspējas paaugstināšana (konkurētspējas līmeņa paaugstināšana var palīdzēt uzņēmumam palielināt tirgus daļu, piesaistīt jaunus patērētājus un rezultātā palielināt peļņu)

Personāls - ērtības darba vietā, pozitīva darba atmosfēra (uzlabojas personāla un vadības attiecības, uzņēmums ātrāk iziet pārmaiņu procesu)

Akcionāri - peļņas pieaugums (jaunas ražošanas sistēmas ieviešana veicina ražošanas efektivitātes paaugstināšanos un peļņas pieaugumu)

Piegādātāji - atbrīvošanās no nevajadzīgas materiālu transportēšanas (lean ražošanas koncepcija ir balstīta uz zaudējumu samazināšanu, viens no zaudējumu veidiem ir nevajadzīga transportēšana, tieši laikā piegāde palīdz uzlabot attiecības starp piegādātāju un klientu un palielināt pasūtījumu skaits)

Sabiedrība – vispārējs ekonomisko un sociālo rādītāju uzlabojums

Tagad aplūkosim koncepcijas attīstību Krievijā. Daudzos Krievijas uzņēmumos masveida ražošanas koncepcija ir kļuvusi par ražošanas sistēmas pamatu. Tas savukārt neatbilst mūsdienu tirgus prasībām un rezultātā šāda ražošanas sistēma nenes vēlamo rezultātu.

Lai uzņēmumu paceltu jaunā līmenī, Krievijas bizness sāka izmantot jēdzienu "taujā ražošana", taču saskārās ar problēmām. Daļēji tas ir saistīts ar to, ka uzņēmumi neīsteno visu koncepciju, bet izvēlas izmantot vairākus rīkus (piemēram, vizualizāciju un Kanban). Līdz ar to uzņēmums nesasniedz gaidītos rezultātus. Pamatojoties uz iepriekš minēto, varam teikt, ka jaunas ražošanas sistēmas ieviešana ir sarežģīts un darbietilpīgs process, kas prasa pūles no katra uzņēmuma darbinieka.

Tagad Lean ir viena no slavenākajām ražošanas sistēmām Krievijā, to sauc par "lean production". Šis koncepts ir pasaulē slavenās TPS (Toyota Production System) ražošanas sistēmas adaptācija.

Iekšzemes praksē par Lean koncepcijas ieviešanas pionieri var saukt N. A. Vitke (padomju pētnieks darba organizācijas un vadības jomā). Viņš centās ieviest ārzemju menedžmenta idejas. Vadībai jābūt vērstai uz darbinieku radošā potenciāla atraisīšanu tieši darba procesā uzņēmuma kopējam labumam.

Kopš 20. gadu beigām PSRS veidojās tāds sociāli psiholoģisks fenomens kā darba entuziasms. Turklāt divas desmitgades agrāk nekā ārvalstu spēļu izstrāde, 1932. gada jūnijā. Pirmā biznesa spēle “darbnīcas uzsākšana” notika Ligovskas rakstāmmašīnu rūpnīcā.

Krievijā liesās ražošanas jēdzienu sāka piemērot, pirmkārt, automobiļu rūpniecībā. Pēc tam koncepcija tika pielāgota citām darbības jomām (piemēram, tirdzniecība, pakalpojumi, komunālie pakalpojumi, veselības aprūpe, bruņotie spēki un publiskais sektors).

Laika gaitā taupītā ražošana ir paplašinājusies ārpus uzņēmuma robežām. Tagad “lean” ražošana optimizē pakalpojumu sektoru un komunikācijas procesu starp patērētājiem un piegādātājiem, preču piegādes un apkalpošanas procesu.

Krievijas uzņēmumi var palielināt savas konkurences priekšrocības, izmantojot augstu kvalitāti un zemas izmaksas. Līdz ar to Krievijas uzņēmumiem ir jāpārskata sava ražošanas organizācija, lai novērstu visa veida zaudējumus. Lai izdzīvotu un saglabātu savu uzņēmumu konkurētspēju, Krievijas vadītājiem būs jāapgūst daudzas ārzemju tehnikas.

1.2. Lietas ražošanas koncepcijas ieviešanas pieeju raksturojums uzņēmumā

Uzņēmumu pārveide pēc Lean koncepcijas sastāv no uzņēmuma pārcelšanas uz jaunu, progresīvāku līmeni, pilnveidošanas procesā iesaistot visus uzņēmuma darbiniekus.

Un mūsu laikā liesās ražošanas ieviešana ir viena no visvairāk efektīvi veidi uzņēmumu konkurētspējas palielināšana.

Taču veiksmīgu Lean koncepcijas ieviešanas un izmantošanas piemēru Krievijas tirgū ir ļoti maz. Tas ir saistīts ar to, ka uzņēmumi cenšas savā organizācijā iekopēt citu uzņēmumu veiksmīgo pieredzi. Pagaidām nav neviena universāla Lean rīku un metožu kopuma, kas būtu piemērots katrai organizācijai.

Taču vairāki pētnieki ir pētījuši Lean lietošanas pieredzi dažādos uzņēmumos un izstrādājuši algoritmus jaunas ražošanas sistēmas ieviešanai uzņēmumā. Šie algoritmi ir izstrādāti, lai palīdzētu organizācijām pārveidot savu uzņēmumu atbilstoši taupības principiem.

Raksturosim transformācijas algoritmu pēc Džeimsa Vomaka.

Uzņēmuma transformācijas secība sastāv no astoņiem soļiem:

Atrodiet pārmaiņu aģentu (Jums jāatrod vadītājs, kurš var uzņemties atbildību)

Iegūstiet nepieciešamās zināšanas par Lean sistēmu (zināšanu avotam jābūt uzticamam)

Atrodiet vai izveidojiet krīzi (nozīmīgs arguments Lean izmantošanai ir krīze organizācijā)

Neaizraujieties ar stratēģiskiem jautājumiem (jāsāk ar visu iespējamo zaudējumu novēršanu, kur vien iespējams)

Vērtību plūsmas karšu izveide (pēc Lean ieviešanas izveidojiet pašreizējā stāvokļa un nākotnes stāvokļa karti)

Sāciet strādāt galvenajās jomās pēc iespējas ātrāk (visai informācijai par rezultātiem jābūt brīvi pieejamai ikvienam organizācijas darbiniekam)

Centieties iegūt rezultātus nekavējoties

Veikt nepārtrauktus uzlabojumus, izmantojot Kaizen sistēmu (pāreja no vērtības radīšanas procesiem veikalā uz administratīvajiem procesiem)

Šajā pieejā Lean ieviešana sākas ar produktu vai pakalpojumu, jo konkrētu patērētāju interesē tikai viens konkrēts produkts, nevis visi uzņēmuma produkti. Tāpēc uzņēmumam ir jāizstrādā vērtību plūsmas karte katram atsevišķam produktam, lai identificētu atkritumus vērtību plūsmā.

Lai to izdarītu, uzņēmumam ir jādefinē savi produkti. Daži uzņēmumi ražo tikai dažas preces dienā, šādiem uzņēmumiem produkta izcelšana ir ļoti vienkārša. Taču daudziem uzņēmumiem ir milzīgs produktu skaits, tāpēc ir nereāli katram produktam uzzīmēt vērtību plūsmas karti. Tad uzņēmumi ķeras pie metodes, kā produktus grupēt produktu grupās. Labākais rīks tam ir produktu saimes matrica.

Lai izveidotu matricu, ir nepieciešams noteikt kopīgus procesus, kas attiecas uz vairākiem produktiem. Šie produkti tiks sagrupēti ģimenēs.

Procesa posmiem jābūt identiskiem, lai uzņēmums vēlāk varētu izveidot plūsmu, kurā vairākiem produktiem tiek veiktas vienas un tās pašas darbības ar nelielām izmaiņām, ja nepieciešams.

Iedomāsimies transformācijas algoritmu pēc Denisa Hobsa.

Lean ražošanas koncepcijas ieviešanas secība saskaņā ar Denisu Hobsu tiek veikta kā darbību virkne:

1. darbība. Inicializējiet un palaidiet projektu

Uzsākt īstenošanas projektu

Formulējiet stratēģisku uzņēmuma nākotnes vīziju

Noteikt komandu sastāvu un apmācīt dalībniekus

Definējiet komandu pilnvaras un uzdevumus

Izveidojiet rīcības plānu

Definējiet komandu autoritāti un to uzdevumus

Sāciet vākt informāciju, kas nepieciešama līnijas un KANBAN sistēmas projektēšanai.

2. darbība. Izpratne par produktiem, procesiem un materiāliem:

Dokumentējiet visus ražošanas procesus.

Nosakiet procesa izlaidi, lai ņemtu vērā mainīgumu, pārstrādi un atkritumus.

Definējiet produktu grupas, pamatojoties uz procesa kopību.

Dokumentējiet KANBAN komponentu patēriņa un papildināšanas punktus.

Iestatiet vilkšanas ķēdes un papildināšanas laikus.

Identificējiet KANBAN sistēmas sastāvdaļas.

3. darbība. Pēdējā pārbaude:

Pabeidziet visas informācijas vākšanas darbības.

Pabeidziet KANBAN sistēmas komponentus un izvilkšanas secību mērķa apgabalam.

Veiciet visus resursu aprēķinus galīgajam līnijas plānam.

4. solis. Ražošanas jaudas plānošana:

izveidot precīzu liesās ražošanas iekārtu izkārtojumu, pamatojoties uz aprēķināto resursu apjomu.

Atrodiet kanbanus, kas aktivizē iepriekšējos procesus.

Izstrādāt detalizētu KANBAN sistēmas ieviešanas plānu.

Nosakiet operatora apmācības prasības.

Izstrādāt ražošanas jaudas plānu un sākotnējo slikto līniju stratēģiju

5. darbība. Līnijas nodošana ekspluatācijā:

Ielieciet līniju ekspluatācijā.

Pārbaudiet līdzsvaru atbilstoši takts laikam un operatora pārslēgšanas iespējām.

Pārbaudiet pareizu uzdevumu sadalījumu starp darbstacijām un ergonomisko izkārtojumu.

Pārliecinieties, ka ir pabeigta visa nepieciešamā apmācība.

Izstrādāt plānu, lai pakāpeniski samazinātu ražošanas krājumus.

Nodrošināt nepārtrauktas procesa uzlabošanas mehānisma ieviešanu.

6. darbība. Asimilācija:

Pārbaudiet līnijas darbību un novērtējiet tās atbilstību Lean koncepcijai.

Identificējiet novirzes un izstrādājiet korekcijas stratēģijas.

Pārskatiet pienākumu sadali un mainiet stratēģijas un procedūras, lai uzlabotu ekonomisku pārvaldību.

Nodrošiniet, lai visas sistēmas, kas nepieciešamas, lai pārvaldītu liesās līnijas un KANBAN sistēmu, būtu ieviestas.

Lai uzņēmumā ieviestu Lean koncepciju, nepieciešams nozīmēt atbildīgo par pārmaiņu procesu. Viņš būs projekta vadītājs jaunās ražošanas sistēmas ieviešanai, tas nepieciešams, lai pēc konsultanta darba beigām uzņēmums turpinātu nepārtrauktas pilnveides procesu. Nepieciešams arī iecelt projekta koordinatoru. Parasti tas ir darbinieks, kas atbrīvots no citiem uzdevumiem vai speciālists, kas piesaistīts no ārpuses, lai ieviestu Lean koncepciju uzņēmumā. Vidēji tas aizņem 4-6 mēnešus.

Lielākā daļa pieeju Lean ieviešanai ir saistītas ar aptuveni tādu pašu darbību secību:

5s koncepcijas ieviešana (pirmkārt, nepieciešams atjaunot kārtību darba vietā)

Pilnvaru deleģēšana (svarīgi, lai visaugstākajā līmenī izvirzītie uzdevumi sasniegtu darbiniekus. Tiek veidotas iekšējo un ārējo patērētāju un piegādātāju ķēdes)

Procesu veidošana ar iekšējiem patērētājiem un piegādātājiem (pateicoties tam, veidojas vērtību plūsma. Un attiecību veidošana ar piegādātājiem un patērētājiem procesos noved pie "just-in-time" sistēmas un "pull" ražošanas sistēmas izveidošanas)

Lean ražošana nozīmē liesu kultūru. Cilvēciskais faktors un komandas darbs ir Lean kultūras pamatā.

Lean ražošana maina uzņēmuma korporatīvo kultūru. Piemēram, Toyota uzņēmuma panākumu atslēga slēpjas uzņēmuma īpašajā attieksmē pret personālu (ciena pret katru darbinieku, tiek novērtēts ikviena ieguldījums kopējā lietā).

Svarīgi saprātīgas ražošanas kultūras principi ir arī daži psiholoģiskie principi:

Problēmu risināšana uz “gemba” (vadītājs nedrīkst pastāvīgi sēdēt birojā, problēmas ir jārisina vietā, kur tās rodas)

Attiecības ar darbiniekiem (vadītājs nedrīkst lamāt darbinieku par patiesības teikšanu, pretējā gadījumā darbinieki slēps esošās problēmas un vadība pārstās būt efektīva)

Personāla motivācija (svarīgi ir panākt labvēlību un uzticību darbinieku vidū, padotajiem jāuzticas un jāapstiprina vadība, kā rezultātā darbinieki palīdzēs vadībai reformās)

1.3. Pieredze Lean Manufacturing koncepcijas ieviešanā dažādās valstīs

Japāna neapšaubāmi tiek uzskatīta par liesās ražošanas pionieri, un tieši Toyota pieredzi izmanto uzņēmumi visā pasaulē kā ceļvedi Lean ieviešanai. Bet, kā liecina prakse, katrā valstī Lean koncepcijas izstrāde notika pēc sava scenārija, ņemot vērā valsts kultūras īpatnības un uzņēmuma vadības stilu.

Vispirms apskatīsim Japānas pieredzi.

Toyota. 50. gados pēckara Japāna ceļas no drupām, Toyota ražošanas apjomi ir minimāli, tad Taiiči Ohno saprot, ka patērētājs ir maksātnespējīgs, un masveida ražošanas principi nav piemēroti tirgum. Viņš sāk mainīt uzņēmuma darbības principus.

Pirmkārt, bija nepieciešams palielināt ražošanas ātrumu, un šeit Henrija Forda idejas varēja palīdzēt, ja ne pārāk daudzveidīgās patērētāju prasības. Un, pēc Taiichi Ohno teiktā, Ford nepārtrauktajām montāžas līnijām bija liels trūkums pārprodukcijas veidā, kā rezultātā pieauga arī krājumi. (pat ar visu vēlmi Toyota nevarēja strādāt pēc Ford principiem, jo tai nebija iespējas tik pavirši tērēt savus resursus).

Rezultātā Taiichi Ohno saprata, ka efektīvāk būtu ražot preces mazās partijās, kas prasīja uzlabot mašīnu nomaiņu. Vēl viens svarīgs elements tika ņemts no Amerikas lielveikaliem - krājumu papildināšana tikai tiem samazinoties. "Pull" pieejas būtība ir tāda, ka visas detaļas nākamās partijas ražošanai tiek piegādātas uz montāžas līniju "tieši laikā".

Visas izmaiņas un problēmas uzņēmumā tika pastāvīgi apspriestas, kas veicināja visu problēmu regulāru risinājumu un produktu kvalitātes uzlabošanos. Tas ir kļuvis par vienu no liesās ražošanas pamatprincipiem – kaizen, nepārtrauktas uzlabošanas princips.

Ir svarīgi atzīmēt, ka Toyota panākumi netika sasniegti viena vai divu gadu laikā, un uzlabojumi un sīku detaļu uzlabojumi tika veikti vairāk nekā desmit gadu laikā un joprojām notiek. Uzņēmums meklē radošus veidus, kā atrisināt problēmas, kas ļaus Toyota gūt panākumus Japānā un pasaulē ar minimālām izmaksām.

Lean koncepcija darbojas, pateicoties cilvēkiem, darbinieki ir uzņēmuma pilnveides procesa dzinējspēks. Pilnveidošanas procesā jāiesaista visi uzņēmuma darbinieki. Svarīgi ir radīt īpašu kultūru uzņēmumā, nevis tikai ieviest metodes un rīkus un gaidīt rezultātus.

Var izmantot jebkuru metožu un rīku kopumu, un tie var dot īstermiņa rezultātus, taču, lai veiksmīgi īstenotu taupīgās ražošanas koncepciju, uzņēmumam ir jāievēro 14 Toyota pieejas principi.

14 Toyota Way principi:

Pieņemiet vadības lēmumus ar ilgtermiņa perspektīvu, pat ja tas ir pretrunā ar īstermiņa finanšu mērķiem.

Procesa organizēšana kā nepārtraukta plūsma palīdz identificēt problēmas.

Izmantojot vilkšanas sistēmu, lai izvairītos no pārprodukcijas.

Heijunka. Darba apjoma izlīdzināšana.

Darba apturēšanai, lai atrisinātu problēmas, vajadzētu būt daļai no ražošanas sistēmas, ja to prasa kvalitāte.

Uzdevumu standartizācija ir pamats nepārtrauktai uzlabošanai un uzdevumu deleģēšanai darbiniekiem.

Vizualizācijas izmantošana problēmu identificēšanai.

Izmantojot uzticamu, pārbaudītu tehnoloģiju.

Attīstīt līderus, kuri pārzina savu biznesu un izplata uzņēmuma filozofiju darbinieku vidū.

Izaudzināt neparastus cilvēkus un izveidot komandu, kas ievēro uzņēmuma filozofiju.

Cieņa pret partneriem un piegādātājiem. Ir nepieciešams izvirzīt izaicinošus mērķus partneriem un piegādātājiem un palīdzēt tiem pilnveidoties.

Situācijas analīze tikai ar personīgi savāktiem datiem.

Lēmumu pieņemšana, pamatojoties uz konsensu. Lēmumu īstenošanai jānotiek nekavējoties.

Hensejs un Kaizens. Kļūstot par mācību organizāciju, izmantojot nepārtrauktu pašrefleksiju un nepārtrauktus uzlabojumus.

Vēl viens japāņu uzņēmums, kas savas automašīnas ražošanā izmantojis Lean principus, ir Mazda. . 2000. gadā Mazda MX-5 iekļuva Ginesa rekordu grāmatā kā vislabāk pārdotais divvietīgais sporta auto. Šīs automašīnas vēsture ir interesanta, jo, ja tās nebūtu ekonomiskas ražošanas metodes, tas, iespējams, nekad nebūtu parādījies uz ceļiem.

Mazda uzņēmumā nebija krīzes, un darbinieki nekādā veidā necentās palielināt produktivitāti. Viss sākās ar to, ka kompānija nolēma izlaist Porsche un Lamborghini līdzīgu auto, taču zemākā cenu segmentā. Tika izstrādāts automašīnas projekts. Taču 1985. gada beigās Japānu skāra deflācijas vilnis, un tā rezultātā kļuva neizdevīgi eksportēt automašīnu, jo cena par dolāru bija līdzvērtīga čuguna tilta izmaksām. Šī iemesla dēļ projektu vajadzēja slēgt, ja ne Shinegori Fukuda, kurš bija viens no sporta auto projekta plānotājiem.

Shinegori Fukuda apņēmās samazināt automašīnas izmaksas. Viņam palīgā nāca divi japāņi:

Toshihiko Hirai, mācījās pie Shinegori Fukuda, apdāvināta inženiera un Mazda darbinieka.

Kaoru Ishikawa, viņam nebija nekāda sakara ar Mazda. Pēc Fukuda domām, visnoderīgākais instruments šī mērķa sasniegšanai ir “zivs kauls”.

“Zivju kauls” ir grafiska izpētes metode un cēloņu-seku sakarību noteikšana starp faktoriem un pētāmās problēmas sekām. Diagramma patiešām izskatās pēc zivs skeleta. Tās uzdevums ir noteikt problēmas cēloņus.

Izmantojot zivju kaula metodi, bija jāatrisina divas problēmas: jāsamazina svars un jāsamazina sporta automašīnas ražošanas izmaksas. Tika pārbaudīta katra detaļa, skrūves, uzgriežņi, visi materiāli, piegādātāji un ražošanas procesi. Problēmas tika atrisinātas, un pēc diviem gadiem uzņēmums tirgū laida jaunu automašīnu, kuras ražošana tika nodota ražošanā. Zemo izmaksu dēļ notika pārdošanas bums, un automašīna tika iekļauta Ginesa rekordu grāmatā.

Apskatīsim amerikāņu veidu, kā attīstīt liesu ražošanu, izmantojot uzņēmuma Boeing piemēru.

Boeing ir viens no pirmajiem uzņēmumiem ASV, kas savā ražošanā izmanto Lean metodes. Uzņēmums sāka ieviest liesu ražošanu 90. gadu sākumā. Pieaugošās konkurences dēļ uzņēmums bija spiests meklēt veidus, kā samazināt produktu izmaksas, uzlabot kvalitāti un palielināt uzņēmuma mobilitāti. Šādā veidā tika ieviesta Lean koncepcija.

Uzņēmums par pamatu izvēlējās “9 soļu plānu”:

Vērtību plūsmas kartēšana un analīze

Līniju balansēšana

Darba standartizācija

Procesu vizualizācija

Procesu secības/posmu iestatīšana

Organizētu piegādes līniju izveide

Procesa uzlabošana, veicot galvenās līnijas reorganizāciju

Līnijas pārveidošana impulsā

Līnijas pārveidošana par pastāvīgi kustīgu.

Pirmajos 10 taupīgās ražošanas gados Boeing sasniedza šādus rezultātus:

Defektu samazināšanas programma, kuras dēļ defektu koeficients tika samazināts par 90%, darbojas arī šodien, jo uzņēmums pieturas pie nepārtrauktas uzlabošanas koncepcijas.

Decatur ražotnes ražošanas telpu samazināšana no 4 milj.kv.m. līdz 1,5 milj.kv.m. izveidojot vienu nepārtrauktu montāžas līniju vairāku vietā.

Samazinot AN-64D Apache kaujas helikopteru montāžas laiku par 54%, kā arī paātrinot to uzbūvi par 218%.

Kompaktāku iekārtu izstrāde un ražošana izmaksu samazināšanai.

Pēc 10 gadiem veiksmīgs darbs Lean principi, uzņēmums uzsāk Lean apmācību programmu uzņēmuma partneriem un piegādātājiem.

Koncepcijas ieviešanas gados Boeing ir piedzīvojis daudzas izmaiņas. Pārmaiņu process ir grūts jebkuram uzņēmumam. Boeing vadība uzskata, ka izcilības sasniegšana ir nesaraujami saistīta ar visu darbinieku iesaisti pārmaiņu procesā. Uzņēmumā ir izveidojusies zināma kultūra: lēmumi tiek pieņemti kolektīvi, zudusi konkurence starp departamentiem, parādījusies sadarbība. Tas viss veicina labvēlīgu Lean attīstību uzņēmumā.

Apskatīsim Vācijas Lean attīstības ceļu.

Porsche ir pazīstama ar saviem augstas kvalitātes automobiļiem visā pasaulē. Mūsdienās tas tiek uzskatīts par visrentablāko automašīnu ražošanas uzņēmumu.

Porsche uzņēmums jau sen ir pielietojis taupīgas ražošanas principus, un uzņēmuma vadība nekad neguļ uz lauriem un tiecas pēc nepārtrauktiem uzlabojumiem.

Porsche ražošanas sistēma ir balstīta uz šādiem principiem:

Materiālu piegāde tieši laikā. Proti, piegāde notiek katru stundu, pēc precīzi sastādīta grafika. Rūpnīcā ir tikai 0,8 dienu krājumi.

Materiālu plūsma ar minimālām tehnoloģiskām pārejām. Tas nozīmē, ka materiālu starpuzglabāšana nekavējoties nonāk ražošanā.

Elementu kustība notiek skaidri noteiktā secībā. Ražošanas sistēma saista visas uzņēmuma ražotnes: detaļas pārvietojas rūpnīcā un starp ražotnēm precīzi noteiktos laikos. Ierašanās punktualitāte tiek uzraudzīta, izmantojot GPS.

Procesu standartizācija, kuras dēļ darbinieki nekļūdās, izvēloties daļas uzdevumiem. Nepieciešamās detaļas tiek ievietotas konteinerā, pateicoties gaismas diodēm tiek dots signāls par to, kuras detaļas ir nepieciešamas.

Tas, kas šobrīd nav vajadzīgs, nenonāk montāžas līnijā. Nepieciešamās detaļas tiek piegādātas precīzi īstajā laikā, novēršot kļūdas un palielinot montāžas līnijas efektivitāti.

Loģistika bez noliktavas prasa precīzu visu procesu plānošanu. Veicot pasūtījumu, piegādātājs saņem informāciju par piegādes laiku un nepieciešamo materiālu daudzumu. Visi procesa dalībnieki stingri ievēro noteiktos termiņus.

Elastīgums un “Ziemassvētku eglītes” princips palīdz veidot jauktu ražošanu. Uz vienas ražošanas līnijas tiek montēti vairāki automašīnu modeļi, kas savukārt prasa elastību.

Porsche racionalizētais ražošanas cikls ļauj uzņēmumam samazināt izmaksas, samazināt krājumus, samazināt defektu skaitu, samazināt iekārtu dīkstāves laiku un palielināt ražošanas efektivitāti. Lean sistēma darbojas kā pulkstenis.

1.4. Krievijas biznesa specifikas analīze

Daudzi vadītāji mūsdienās ir pievērsuši uzmanību Lean koncepcijai. Šī pieeja ir veiksmīgi darbojusies Japānā un ASV, bet Krievijā šodien rezultāti ir daudz pieticīgāki.

Ļoti bieži uzņēmuma vadība, kas nolēmusi izmantot lean ražošanu, saskaras ar darbinieku neizpratnes problēmu, proti: darbinieki neizprot pārmaiņu nepieciešamību. Rezultātā Lean ieviešana nesniedz gaidītos rezultātus.

Lai saprastu iemeslus, kāpēc radās problēmas, ieviešot un lietojot Lean Krievijā, ir jāsaprot, kāpēc šīs metodes darbojās Japānā.

Pirmkārt, ir vērts atzīmēt, ka Lean metodes ir instrumenti, ar kuru palīdzību uzņēmums var palielināt savu efektivitāti. Bet šo rīku izmantošanas rezultāts ir atkarīgs no personāla noskaņojuma. Darbiniekiem ir jābūt lojāliem pārmaiņām, jābūt disciplinētiem un jācenšas uzlabot sava uzņēmuma labklājību.

Tādējādi, ja veiksme būtu tikai Lean instrumentos un metodēs, tad jebkurš uzņēmums pasaulē varētu atkārtot Toyota pieredzi. Bet praksē tikai daži sasniedz savus mērķus. Tāpēc liesās ražošanas efektivitāte ir nesaraujami saistīta ar japāņu mentalitāti, kultūru un domāšanu.

Uzņēmumu efektivitāte jebkurā valstī ir atkarīga no nacionālās kultūras un mentalitātes īpatnībām. Tie nosaka cilvēka uzvedības modeli.

Japānas darbinieku galvenās iezīmes: disciplīna, tieksme pēc kārtības, centība. Japānā ir pieņemts savu darbu veikt efektīvi, neapšaubāmi izpildot visus vadības norādījumus. Ir pieņemts ievērot un ieviest visus noteikumus un noteikumus, tāpēc Lean ieviešana ir daudz nesāpīgāka nekā, piemēram, Krievijā.

Krievijā ir pavisam cita mentalitāte un cita kultūra. Krievu kultūras veidošanos ietekmēja: milzīga teritorija, liels daudzums dabas resursu. Mēs neesam pieraduši pret kaut ko izturēties uzmanīgi. Ja jau japāņiem taupība ir asinīs, tad Krievijā pārmaiņu process ir tikai sācies.

Mums nav pieņemts savu darbu veikt efektīvi un ievērot visus vadības noteikumus un norādījumus. Šāda darba stila dēļ uzņēmums bieži saskaras ar organizatoriskām problēmām, piemēram: novirzēm no termiņiem, instrukciju pārkāpumiem, ražošanas dīkstāvēm, defektiem u.c.

Un tā vietā, lai samazinātu zaudējumus un ieviestu Lean uzņēmumā, vadība cīnās ar organizatoriskām problēmām. Protams, krievu kultūras īpatnības kavē liesās ražošanas attīstību uzņēmumā. Lean rīki Krievijā nedarbojas pilnībā.

Tādējādi mentalitātei un kultūrai ir milzīga ietekme uz liesās ražošanas metožu un instrumentu efektivitāti.

Ir svarīgi apsvērt galvenās atšķirības uzņēmējdarbības veikšanā Krievijā un Japānā un saprast, kāda ir to ietekme uz Lean pielietošanas un ieviešanas efektivitāti.

Piecas galvenās atšķirības biznesa ētikā starp Krieviju un Japānu:

Attieksme pret punktualitāti. Japānā pieņemts rīkoties, kā norunāts: ierasties uz sanāksmēm laicīgi, vēlams 15 minūtes pirms sākuma, laicīgi piegādāt preces utt. Krievijā laika jēdziens ir izplūdis, termiņi bieži tiek pārkāpti. Viens no taupīgās ražošanas principiem ir strādāt tieši laikā, bez kavēšanās, novēršot lieko laiku. Līdz ar to tieši laikā metode Krievijā nedarbojas labi.

Attieksme pret vārdiem. Japānā ir pieņemts rūpīgi izvēlēties vārdus, proti, japāņu darbinieks, pirms sola kaut ko darīt, pārbaudīs, vai jautājums ir viņa kompetencē, un, lai nepieviltu priekšniekus, viņš drīzāk teiks "es varu". nesaki droši, man viss ir jāpārbauda. Atšķirībā no krievu, kas var solīt un nepildīt. Šī funkcija palēnina Lean ieviešanu Krievijā, jo strādnieks var solīt un nesniegt vai dezinformēt vadību par metožu pielietošanas rezultātiem un problēmu esamību uzņēmumā.

Lojalitātes uztvere. Krievijā un Japānā lojalitātes jēdzienu saprot atšķirīgi. Japānā nav pieņemts mainīt darbu, cilvēks visu mūžu strādā vienā uzņēmumā. Gluži pretēji, Krievijā nav nekādas saistības ar uzņēmumu. Līdz ar to japāņu darbinieki ir daudz vairāk ieinteresēti uzņēmuma panākumos un tā labklājībā, atšķirībā no Krievijas darbiniekiem, kuriem personīgās intereses ir pirmajā vietā. Kas attiecas uz Lean: Japānas uzņēmumā visi darbinieku centieni būs vērsti uz izmaiņu ieviešanu, un Krievijas uzņēmumā palīdzība būs minimāla. Tas pats attiecas uz biznesa partneriem: japāņu uzņēmums reti maina piegādātājus, tas drīzāk palīdzētu saviem partneriem uzlabot biznesa kvalitāti un efektivitāti, atšķirībā no Krievijas uzņēmuma, kas vienkārši mainīs piegādātājus.

Lēmumu pieņemšanas process. Japānā visas problēmas cenšas atrisināt vienprātīgi, svarīgs ir katra viedoklis. Krievijā lēmumi tiek pieņemti “augšā”. Lean ražošanai tas nozīmē, ka Krievijā lielāko daļu Lean rīku var ieviest tikai formāli uz papīra. Piemēram, vadība nolēma, ka, lai pilnveidotu uzņēmumu, katram darbiniekam ir nepieciešams uzrakstīt vienu uzlabošanas priekšlikumu dienā un katru nedēļu viens no priekšlikumiem ir jāīsteno. Un nav svarīgi, vai šīs izmaiņas nes rezultātus. Vadībai Krievijā ir jānoskaidro darbinieku viedokļi par inovācijām, lai izprastu to nepieciešamību un novērtētu aptuvenos rezultātus.

Starpniecība. Japānas bizness vienmēr meklē trešo pusi, tas ir sava veida garants biznesa veikšanai. Krievija, gluži pretēji, cenšas visu darīt bez starpniekiem, jo tiek uzskatīts, ka starpnieks ēd peļņu. Šī Lean īpašība ir skaidrojama ar uzņēmumu vēlmi ieviest taupīgu ražošanu bez ārējas palīdzības un pieejamās informācijas par veiksmīgo Toyota et al.

Lai gan ir vērts saprast, ka Japānas veiksmīgā pieredze nebūt nav savienojama ar Krievijas biznesa kultūru. Mēs vēlamies visu uzreiz un sagaidām tūlītējus rezultātus. Japānā Lean ieviešana notiek jau 40 gadus un turpinās joprojām, savukārt Krievijas uzņēmumi mēģina ieviest lean ražošanu uzņēmumā dažu mēnešu laikā, neapzinoties, ka tas ir nepārtraukts process.

Secinājumi par pirmo nodaļu

Lean koncepcija ir balstīta uz sistemātisku pieeju, lai identificētu visa veida uzņēmuma zaudējumus un atrastu veidus, kā šos zaudējumus novērst. Rezultātā tiek samazināts laiks no pasūtījuma saņemšanas līdz gatavā produkta nosūtīšanai. Lean ražošana ietver arī procesus, kas prasa minimālu cilvēkresursu daudzumu un finanšu un materiālu ieguldījumus katrā darba posmā.

Viens no svarīgākajiem lean ražošanas koncepcijas elementiem ir visu uzņēmuma procesu nepārtraukta pilnveidošana, tas tiek veikts, pārmaiņu procesā iesaistot ikvienu organizācijas darbinieku.

Lean koncepcijas galvenie mērķi ir:

Izmaksu samazināšana (visu veidu izmaksas, ieskaitot darbaspēku)

Ražošanas laika samazināšana (uzņēmums samazina laiku no pasūtījuma saņemšanas līdz gatavā produkta nosūtīšanai patērētājam)

Ražošanas un noliktavu platības samazināšana (samazinot krājumus un ieviešot ekonomiskas ražošanas metodes un instrumentus)

Kvalitātes uzlabošana (censties uzlabot kvalitāti, nemainot produkta izmaksas)

Lean koncepcijas ieviešanai ir milzīgs skaits metožu un rīku. Populārākie no tiem ir: 5S, Kanban, vizualizācija, standartizācija, kopējās veiktspējas pārvaldība (TPM), ātra mašīnu maiņa (SMED), vilkšanas plūsmas ražošana, ieviešana tieši laikā un produktu vērtības plūsmas kartēšana.

Lean ražošanas principu ieviešana ir iespējama jebkurā uzņēmumā neatkarīgi no tā darbības jomas. Lean var palīdzēt organizācijai konkurēt vai vadīt savu tirgu.

Līdzīgi dokumenti

Lean ražošanas būtība un mērķi. Lean ražošanas instrumenti un principi, tipiskas kļūdas to ieviešot. Inovācijas un efektīva Krievijas ekonomika. Liesa Krievija: efektivitātes stratēģijas. Politiķu uzskati par ražošanas problēmām.

abstrakts, pievienots 13.09.2011

Racionāla darba vietu izvietošana. Ieteikumi piegādes ķēdes uzlabošanai. Paaugstināta darba ražīgums. Kvalitātes un liesās ražošanas jēdzienu salīdzinājums. Ieguvumi no "japāņu moduļa" principa piemērošanas. ISO standartu mērķis.

tests, pievienots 31.05.2013

Vadības grāmatvedības būtība, tās vieta uzņēmuma vadībā, galvenās tās ieviešanas problēmas Krievijas uzņēmumu praksē. Izmaksu aprēķināšanas metodes un principi. Saltan LLC ražošanas izmaksu un ražošanas izmaksu aplēse.

kursa darbs, pievienots 10.07.2012

Darba ražīguma būtība, tās rādītāji, faktori un izaugsmes rezerves. A/S Milavitsa darba ražīguma analīze un plānošana, virzieni tās paaugstināšanai, pamatojoties uz inovatīvā projekta "Lean Production" aktivitāšu īstenošanu.

kursa darbs, pievienots 14.02.2012

Ārvalstu pieredze lielo un mazo uzņēmumu sadarbības organizēšanā Krievijas problēmu kontekstā. Lielo mātesuzņēmumu vadības decentralizācijas mērogs un pieredze mijiedarbībā ar meitasuzņēmumiem un saistītajiem uzņēmumiem.

kursa darbs, pievienots 05.05.2012

Ekonomiskā krīze kā uzņēmuma ārējās vides elements. Uzņēmuma pretkrīzes politikas būtība. Krievijas uzņēmumu darbības īpatnību identificēšana ekonomiskās krīzes apstākļos. Pretkrīzes politikas izstrāde.

kursa darbs, pievienots 17.10.2010

Testēšana vadības sistēmā. Exquisit LLC organizatoriskais un ekonomiskais raksturojums, problēmu identificēšana un attīstības perspektīvas. Testa izstrāde, organizēšana un testēšana. Rekomendāciju izstrāde pārvaldības uzlabošanai.

kursa darbs, pievienots 20.04.2008

Kontrolinga izmantošanas iespēju izpēte produktu ražošanas un pārdošanas plānošanā, ņemot vērā uzņēmuma izmaksu plānošanu. Plānošanas procesa posmi. Vadības attiecības kontroles izmantošanas procesā uzņēmumos.

kursa darbs, pievienots 18.06.2009

Korporatīvās sociālās atbildības teorētiskie pamati. Ārvalstu un Krievijas korporatīvās sociālās atbildības modeļi. Korporatīvās sociālās atbildības prakse mūsdienu Krievijā. Krievijas uzņēmumu pieredze.

diplomdarbs, pievienots 01.06.2007

Izmaksu būtība un nozīme, to analīzes metodes. Visaptveroša AS Neftekamskshina ražošanas izmaksu analīze. Lean ražošanas ieviešanas iespējas uzņēmumā. Izmaksu uzskaites optimizācija iekšzemes uzņēmumos.

Mūsdienu uzņēmuma ražošanas process ir sarežģīts mehānisms pusfabrikātu, izejvielu, materiālu un citu darba priekšmetu pārveide par gatavu izstrādājumu, kas apmierina sabiedrības vajadzības. Par ražošanas sistēmas galveno uzdevumu šajā gadījumā kļūst nepārtraukta “vērtību plūsmas” pilnveidošana patērētājam, kuras pamatā ir visu galveno, palīgnozaru un pakalpojumu nozaru racionāla apvienošana laikā un telpā. Tas ļauj ražot produkciju ar minimālām darbaspēka izmaksām un no tā ir atkarīgi uzņēmuma ražošanas un saimnieciskās darbības ekonomiskie rādītāji un rezultāti, tai skaitā ražošanas pašizmaksa, peļņa un ražošanas rentabilitāte, nepabeigtā darba apjoms un apjoms. apgrozāmā kapitāla.

Tajā pašā laikā daudzos uzņēmumos viens no galvenajiem jautājumiem ir efektivitātes jautājums. ražošanas procesiem ražošanas cikla laika ziņā. Daudz pūļu jāvelta visas palīg- un servisa ražošanas koordinēšanai, lai nepārtraukti nodrošinātu pamatražošanas piegādi ar izejvielām, elektroenerģiju, kā arī savlaicīgai iekārtu apkopei, noliktavām un transportēšanai. Situācija ar aprīkojuma kļūmi vienā tehnoloģiskajā posmā izraisa visa darbnīcas slēgšanas iespējamību. Līdz ar to nepārtraukta, efektīva ražošanas cikla organizēšana uzņēmumā iegūst īpašu aktualitāti un nozīmi izmaksu optimizēšanā un labāko gala rezultātu sasniegšanā.

Ražošanas efektivitāte lielākajā daļā uzņēmumu ir tieši saistīta ar ražošanas cikla sarežģītību un ilgumu. Jo ilgāks šis cikls, jo lielāks tajā iesaistīto palīgnozaru un apkalpojošo nozaru skaits, jo mazāk efektīva izrādās ražošana kopumā. Šāds modelis skaidrojams ar acīmredzamo nepieciešamību veltīt daudz pūļu visu darbību koordinēšanai, lai nodrošinātu nepārtrauktu pamatprodukcijas piegādi ar izejvielām, energoresursiem, iekārtu apkopi, produktu transportēšanu un uzglabāšanu, kā arī iekraušanu un izkraušanu. Iekārtas darbības traucējumi vienā tehnoloģiskajā posmā var izraisīt traucējumus visā ražošanā, pat tās pilnīgu apstāšanos. Tādējādi īpaši svarīgi ir uzlabot efektivitāti un sasniegt labākos rezultātus, risinot visas ražošanas sistēmas stabilas darbības problēmu.

Viens veids, kā atrisināt šo problēmu, ir sistēmas ieviešana Lean tehnoloģijas (“Lean ražošana”), kas ir izstrādāts, lai optimizētu ražošanas procesus, pastāvīgi uzlabotu produktu kvalitāti, vienlaikus pastāvīgi samazinot izmaksas. Sistēma nav tikai tehnoloģija, bet gan visa vadības koncepcija, kas uzņemas maksimālu ražošanas orientāciju uz tirgu ar visa organizācijas personāla ieinteresētu līdzdalību. Aprakstītās tehnoloģijas ieviešanas pieredze, vismaz atsevišķu elementu veidā, dažādu nozaru uzņēmumos ir parādījusi savu solījumu, kā rezultātā nav šaubu par nepieciešamību šo pieredzi izpētīt un vēl vairāk paplašināt tās darbības jomu. pieteikumu.

Lean tehnoloģiju ekonomiskā būtība

Kā ekonomiska definīcija, ražošana ir sistēma, kurā izejvielas, pusfabrikāti un citi darba objekti tiek pārvērsti gatavos produktos, kuriem sabiedrībai ir patēriņa vērtība. Ražošanas sistēmas galvenais uzdevums ir nepārtraukti uzlabot patērētājam vērtības radīšanas procesu, racionāli apvienojot laikā un telpā visas galvenās, palīgnozares un pakalpojumu nozares. Tādējādi tiek panākts laika, materiālo un darbaspēka resursu ietaupījums, samazinās ražošanas izmaksas, palielinās ražošanas rentabilitāte, uzlabojas visi uzņēmuma ražošanas un saimnieciskās darbības ekonomiskie rādītāji.

Attīstoties darba attiecībām, attīstās un pilnveidojas arī ražošanas procesa vadības sistēmas. Viena no jaunākajām bija Lean ražošanas sistēma, kas balstīta uz efektīvas resursu pārvaldības principiem, uzmanību klienta vajadzībām, koncentrēšanos uz visu veidu zaudējumu novēršanas problēmu un uzņēmuma personāla intelektuālā potenciāla pilnīgu izmantošanu. . Viens no sistēmas galvenajiem mērķiem ir izmaksu samazināšana, ražošanas uzņēmuma vadība, kuras pamatā ir pastāvīga vēlme novērst visa veida zaudējumus.

Jēdziens "taupīga ražošana" apvieno ražošanas procesu optimizāciju, kuras mērķis ir pastāvīgi uzlabot produktu kvalitāti, vienlaikus pastāvīgi samazinot izmaksas, iesaistot ikvienu darbinieku šajā procesā. Koncepcija ir maksimāli orientēta uz tirgus biznesa apstākļiem.

Pēdējo divdesmit gadu laikā globālajā praksē arvien vairāk tiek pielietota jauna produktivitātes paradigma. Sākotnēji tas radās Toyota un saucās - Toyota ražošanas sistēma (TPS). Tas ir vērsts uz izaugsmi postindustriālā ekonomikā, kad uz garantētu pieprasījumu balstītas masveida ražošanas vietā ir nepieciešama diversificēta ražošana, kas spēj apmierināt individuālās klientu vajadzības, darbojoties mazās dažādu preču partijās, tajā skaitā gabalprecēs. Šādas ražošanas galvenais uzdevums bija radīt konkurētspējīgus produktus nepieciešamajos daudzumos, pēc iespējas īsākā laikā un ar mazākiem resursu izdevumiem.

Ražošanu, kas atbilst jaunajām prasībām, sauc par “lean” (lean, lean production, lean production), un uzņēmumus, kuri, pateicoties jaunās sistēmas ieviešanai, ir palielinājuši savas ražošanas darbības efektivitāti, sauc par “lean uzņēmumiem”.

Lean uzņēmumi atšķiras no citiem šādos veidos:

1. Šādu uzņēmumu ražošanas sistēmas pamatā ir cilvēki. Viņi ir radošs spēks konkurētspējīgu produktu ražošanas procesā, un tehnoloģijas un aprīkojums ir tikai līdzeklis savu mērķu sasniegšanai. Neviena teorija, stratēģija vai tehnoloģija nepadarīs uzņēmumu veiksmīgu; To sasniegs tikai cilvēki, pamatojoties uz viņu intelektuālo un radošo potenciālu.

2. Lean ražošanas sistēmas uzņēmumi ir vērsti uz pilnīga zaudējumu novēršana un nepārtraukta visu procesu uzlabošana. Visi uzņēmuma darbinieki, no strādniekiem līdz augstākajai vadībai, ir iesaistīti ikdienas darbā, lai novērstu visu iespējamo veidu zaudējumus un nepārtrauktu uzlabojumu.

3. Uzņēmuma vadība pieņem lēmumus, ņemot vērā turpmākās attīstības perspektīvas, savukārt tūlītējas finansiālās intereses nav noteicošās. Šādu uzņēmumu vadība nenodarbojas ar bezjēdzīgu administrēšanu - komandēšanu, nepamatoti stingru kontroli, darbinieku novērtēšanu, izmantojot sarežģītas dažādu rādītāju sistēmas, tā pastāv saprātīgai ražošanas procesa organizēšanai, savlaicīgai problēmu atklāšanai, risināšanai un novēršanai. Spēja saskatīt un risināt problēmas darba vietā tiek novērtēta ikvienā darbiniekā – no augstākās vadības līdz strādniekiem.

Lean sistēmas galvenie rīki Lai palielinātu darba ražīgumu, ir:

- 5S sistēma– vadības paņēmiens, kas izstrādāts, lai efektīvi organizētu darbvietu. Nosaukums cēlies no japāņu vārdiem, kas sākas ar S, kuriem krievu valodā var atrast analogus, kas sākas ar burtu C, tie ir:

- 1) Mantu un/vai dokumentācijas šķirošana darba vietā atbilstoši to nepieciešamības pakāpei un lietošanas biežumam, novēršot visu nevajadzīgo;

2) Sistematizācija, kad katram priekšmetam jāatrodas noteiktā viegli pieejamā vietā;

3) Tīrības un kārtības uzturēšana;

4) Darba vietas standartizācija pēc iepriekšējām procedūrām;

5) pastāvīga izstrādātā standarta pilnveidošana. - Šīs vienkāršās un no pirmā acu uzmetiena nenozīmīgās procedūras tomēr ietekmē darba efektivitāti, novērš lietu un laika zudumu, samazina ugunsgrēku un citu ārkārtas situāciju iespējamību, kā arī kopumā rada labvēlīgu mikroklimatu darba vietā.

- 1) Mantu un/vai dokumentācijas šķirošana darba vietā atbilstoši to nepieciešamības pakāpei un lietošanas biežumam, novēršot visu nevajadzīgo;

- Standartizēts darbs– skaidrs un maksimāli vizualizēts algoritms konkrētas darbības veikšanai, iekļaujot standartus darbību cikla ilgumam, darbību secību, veicot šīs darbības, izmantojamo materiālu un priekšmetu daudzumu (inventāra līmenis).

- Metodika "Izrāviens uz plūsmu" ir izlīdzināt un uzlabot ražošanas plūsmas efektivitāti, izveidojot fiksētus ražošanas ciklus. Katrā no izvēlētajiem cikliem tiek īstenoti iepriekšējā punktā aplūkotie standartizētā darba principi.

- TPM (Total Productive Maintenance) koncepcija– universālo iekārtu apkopes sistēma. Šī sistēma ietver iekārtu darbības apvienošanu ar pastāvīgu tehnisko apkopi. Pateicoties ražošanas personāla pastāvīgajai iekārtu uzraudzībai un uzturēšanai darba (labā) stāvoklī, tiek samazināts bojājumu līmenis un iekārtu dīkstāves, kas radušās remontdarbu, tostarp plānoto, radīto zaudējumu līmenis, kas ļauj nodrošināt visaugstāko efektivitāti visā garumā. iekārtas dzīves cikls. Tas atbrīvo apkopes personālu svarīgāku uzdevumu veikšanai.

- SMED (Single Minute Exchange of Die) sistēma– tehnoloģija ātrai iekārtu nomaiņai. Iekārtu nomaiņas procesā var izšķirt divas operāciju grupas - ārējās, kuras var veikt neapstādinot iekārtu, piemēram, sagatavojot instrumentus un materiālus, un iekšējās, kurām nepieciešams pārtraukums iekārtas darbībā. . Sistēmas būtība ir pārnest maksimālo iekšējo operāciju skaitu uz ārējo operāciju grupu, kas kļūst iespējama, pateicoties vairāku tehnoloģisku un organizatorisku uzlabojumu ieviešanai.

- Pull ražošanas sistēma ir pieeja ražošanas plūsmas organizēšanai, kas novērš zaudējumus, kas saistīti ar pārprodukciju vai iepriekšējā darba posma pabeigšanas gaidīšanu. Katra tehnoloģiskā darbība it kā “izvelk” nepieciešamo produkta daudzumu no iepriekšējās un pārnes uz nākamo. Līdz ar to ražošanas procesā nav ne produktu pārpalikuma, ne deficīta.

- Priekšlikumu iesniegšanas un izskatīšanas sistēma nodrošina visiem darbiniekiem skaidru mehānismu uzlabojumu priekšlikumu īstenošanai un paredz pasākumus, lai mudinātu darbiniekus iesniegt šādus priekšlikumus.

Lean rīku integrēta izmantošana ļauj sasniegt ievērojamu darba ražīguma pieaugumu bez ievērojamiem ieguldījumiem, gandrīz tikai izmantojot uzņēmuma iekšējās rezerves. Būtībā Lean koncepcija ir specifiska pieeja visiem ražošanas organizācijas jautājumiem, ļaujot ne tikai ieviest inovatīvas tehnoloģijas, kas paaugstina darba ražīgumu un ražošanas efektivitāti, bet arī radīt apstākļus korporatīvās kultūras veidošanai, kuras pamatā ir personāla vispārēja līdzdalība. uzņēmuma darbības nepārtrauktas pilnveidošanas procesā.

Lean sistēmās izmantotais kļūdu novēršanas process

Plaši izmantota kļūdu novēršanas metode, ko izmanto Lean sistēmās, ir Poka-yoke tehnika.

Poka-jūgs– (poka – nejauša, netīša kļūda; yoke – kļūdu novēršana), (angļu valodā Zero defects – Zero error princips) – kļūdu cēloņu meklēšanas un metožu un tehnoloģiju radīšanas princips, kas izslēdz pašu to rašanās iespēju. Ja darbu nav iespējams paveikt citādā veidā, nevis pareizi, bet darbs ir izdarīts, tas nozīmē, ka tas ir paveikts bez kļūdām - tā ir metodes pamatideja.

Dažādi izstrādājumu defekti var rasties cilvēku aizmāršības, neuzmanības, neizpratnes, neuzmanības u.c. Šāda veida kļūdas ir dabiskas un neizbēgamas, un tās ir jāaplūko no šāda leņķa, lai atrastu veidus, kā tās novērst.

Kļūdu novēršanas tehnika ietver:

- radot priekšnoteikumus darbam bez defektiem,

- bezdefektu darba metožu ieviešana,

- sistemātiska radušos kļūdu novēršana,

- piesardzības pasākumu veikšana un vienkāršu tehnisko sistēmu ieviešana, lai palīdzētu darbiniekiem novērst kļūdas.

Poka-yoke metode, ko izmanto kopā ar citiem liesās ražošanas instrumentiem, nodrošina, ka ražotais produkts ir bez defektiem un ražošanas process norit raiti.

Uzņēmuma vadības efektivitātes paaugstināšana, izmantojot Lean tehnoloģijas

Kopumā Lean principu izmantošana var sniegt ievērojamu efekti(reizēs):

- produktivitātes pieaugums – 3-10 reizes;

- dīkstāves laika samazināšana par 5-20 reizēm;

- ražošanas cikla laika samazināšana par 10-100 reizēm;

- noliktavas krājumu samazināšana - 2-5 reizes;

- defektu gadījumu samazinājums – 5-50 reizes;

- paātrināta ienākšana jaunu produktu tirgū 2-5 reizes.

Labākā ārvalstu un krievu prakse liesās ražošanas rīku ieviešana dod tādu rezultātus:

- Elektronikas nozare: ražošanas procesa soļu samazināšana no 31 līdz 9. Ražošanas cikla samazināšana no 9 uz 1 dienu. 25% ražošanas telpas atbrīvošana. Ietaupījumi aptuveni 2 miljonu dolāru apmērā sešos mēnešos.

- Aviācijas nozare: pasūtījuma izpildes laika samazinājums no 16 mēnešiem līdz 16 nedēļām.

- Automobiļu rūpniecība: kvalitātes pieaugums par 40%

- Krāsainā metalurģija: produktivitātes pieaugums par 35%.

- Lielas ietilpības kuģu kapitālais remonts: 25% ražošanas telpas atbrīvošana. Vienas no galvenajām operācijām laika samazināšana no 12 līdz 2 stundām. Ietaupot aptuveni 400 tūkstošus dolāru 15 dienu laikā.

- Automobiļu detaļu montāža: 20% ražošanas telpas atbrīvošana. Atteikums būvēt jaunu ražošanas ēku. Ietaupījumi aptuveni 2,5 miljonu dolāru apmērā nedēļā.

- Farmācijas rūpniecība: atkritumu samazināšana no 6% līdz 1,2%. Samaziniet elektroenerģijas patēriņu par 56%. Ietaupot 200 tūkstošus dolāru gadā.

- Patēriņa preču ražošana: produktivitātes pieaugums par 55%. Ražošanas cikla samazināšana par 25%. Krājumu samazinājums par 35%. Ietaupot aptuveni 135 tūkstošus dolāru nedēļā.

Kopumā šodien Krievijas tirgū trūkst profesionāļu ar pieredzi ražošanas procesu optimizēšanā, ieviešot liesu ražošanas tehnoloģiju. Lean aplūko jebkuru ražošanu no procesa optimizācijas viedokļa, ko veic visi uzņēmuma darbinieki. Šī globālā pieeja slēpj “lean production” metodoloģijas galveno sarežģītību, jo šīs jomas speciālistam jāapvieno skolotāja un vadītāja, prognozētāja un analītiķa prasmes.

Secinājums

Lean ražošana (lean production, lean production) ir ražošanas uzņēmuma vadīšanas koncepcija, kuras pamatā ir pastāvīga vēlme likvidēt visa veida atkritumus. Pateicoties Lean sistēmas (lean production system) ieviešanai uzņēmumā, ir iespējama inovatīvas pieejas praktiska ieviešana darba ražīguma paaugstināšanai. Būtībā Lean koncepcija ir noteikta uzskatu sistēma par ražošanas organizāciju, sava veida ražošanas paradigma, kas ļauj ieviest vairākas inovatīvas inženiertehniskās metodoloģijas, lai palielinātu ražošanas efektivitāti (tostarp darba ražīgumu) un radītu apstākļus transformācijai. un korporatīvās kultūras veidošana, kuras pamatā ir personāla vispārēja līdzdalība uzņēmuma darbības nepārtrauktas uzlabošanas procesā.

Oļegs Ļevjakovs

LIN (no angļu valodas Lean - slender, lean) ražošana jeb "lean" ražošanas loģistika ir izraisījusi milzīgu darba ražīguma un ražošanas apjomu pieaugumu un joprojām ir galvenā ražošanas sistēma daudzās pasaules ekonomikas nozarēs.

Lean Manufacturing ir amerikāņu nosaukums Toyota ražošanas sistēma. Tautas ražošanas radītājs Taiichi Ohno savus pirmos ražošanas optimizācijas eksperimentus sāka tālajā 1950. gados. Tajos pēckara laikos Japāna bija drupās, un valstij bija vajadzīgas jaunas automašīnas. Bet problēma bija tā, ka pieprasījums nebija pietiekami liels, lai attaisnotu jaudīgas ražošanas līnijas iegādi, piemēram, Ford. Tas prasīja daudz dažādi veidi vieglās automašīnas (vieglie un vidējie kravas automobiļi u.c.), taču pieprasījums pēc konkrēta veida auto bija neliels. Japāņiem bija jāiemācās strādāt efektīvi, radot daudz dažādu modeļu zema pieprasījuma apstākļos pēc katra modeļa. Šo problēmu neviens iepriekš nebija atrisinājis, jo efektivitāte tika saprasta tikai ar masveida ražošanu.

Lean ražošana ietver katra darbinieka iesaisti biznesa optimizācijas procesā un maksimālu uzmanību uz klientu.

Lean ražošanas sākumpunkts ir klienta vērtība. No gala patērētāja viedokļa prece (pakalpojums) iegūst faktisko vērtību tikai tad, kad notiek šo elementu tieša apstrāde un ražošana. Lean ražošanas sirds ir atkritumu likvidēšanas process, ko japāņu valodā sauc par mudu. Muda ir japāņu vārds, kas nozīmē atkritumi, tas ir, jebkura darbība, kas patērē resursus, bet nerada vērtību. Piemēram, patērētājam nav nepieciešams, lai gatavais produkts vai tā daļas būtu noliktavā. Taču tradicionālajā vadības sistēmā noliktavas izmaksas, kā arī visas izmaksas, kas saistītas ar pārstrādi, defektiem un citas netiešās izmaksas, tiek pārnestas uz patērētāju.

Saskaņā ar taupīgās ražošanas jēdzienu visas uzņēmuma darbības var klasificēt šādi: darbības un procesi, kas rada pievienoto vērtību patērētājam, un darbības un procesi, kas nedod pievienoto vērtību patērētājam. Tāpēc viss, kas klientam nerada pievienoto vērtību no ekonomiskas ražošanas viedokļa, tiek klasificēts kā atkritumi un ir jālikvidē.

Tiešās ražošanas galvenie mērķi ir:

- izmaksu, tostarp darbaspēka, samazināšana;

- produkta izveides laika samazināšana;

- ražošanas un noliktavu platības samazināšana;

- preces piegādes garantija klientam;

- maksimālā kvalitāte par noteiktām izmaksām vai minimālās izmaksas pie noteiktas kvalitātes.

Kā minēts iepriekš, LIN sistēmas vēsture sākās ar Toyota uzņēmumu. Sakiši Tojoda, viens no Toyota dibinātājiem, uzskatīja, ka ražošanas uzlabošanai nav robežu un, neatkarīgi no uzņēmuma stāvokļa tirgū un tā konkurētspējas, ir nepieciešama pastāvīga virzība uz priekšu un visu ražošanas procesu uzlabošana. Šīs filozofijas rezultāts bija Kaizen (nepārtrauktas uzlabošanas) stratēģija, kas tika īstenota Toyota uzņēmumos. Sakishi Toyoda atbalstīja lielus ieguldījumus pētniecībā, lai radītu jaunas automašīnas.

Sakiši dēls Kiiširo Tojoda saprata, ka viņam būs jādara kaut kas neparasts, lai veiksmīgi konkurētu ar amerikāņu auto gigantiem (piemēram, Ford). Sākumā viņš savos uzņēmumos ieviesa jēdzienu “tieši laikā” (Togo un Wartman), kas nozīmēja, ka jebkura automašīnas daļa bija jāizveido ne agrāk, kā tas bija nepieciešams. Tāpēc japāņiem, atšķirībā no amerikāņiem, nebija milzīgas noliktavas ar rezerves daļām, savukārt japāņi ietaupīja vairāk laika un resursu. "Kaizen" un "Togo un Wartman" metodes kļuva par Toyoda ģimenes ražošanas filozofijas pamatu.

Nākamais dinastijā Eidži Tojoda sāka savu darbību, izstrādājot piecu gadu plānu ražošanas metožu uzlabošanai. Lai to izdarītu, Taiči Ono tika uzaicināts uz Toyota kā konsultants, kurš ieviesa “kanban” kartes - “krājumu kustību izsekošanu”. Taiči Ohno mācīja strādniekiem detalizētu izpratni par "kaizen" un "Togo un Wartman" metodēm, modernizēja aprīkojumu un noteica pareizu darbību secību. Ja radušās problēmas ar produktu montāžu uz konveijera, konveijers nekavējoties apstājās, lai ātri atrastu un novērstu problēmas. Toyota savu rūpnieciskās kvalitātes filozofiju īsteno jau divdesmit gadus, tostarp ar saviem piegādātājiem.

Soičiro Tojoda kļuva par Toyota Motor Corporation prezidentu un pēc tam par direktoru padomes priekšsēdētāju 1982. gadā. Viņa vadībā Toyota kļuva par starptautisku korporāciju. Darbu kvalitātes uzlabošanai uzņēmumā Soiširo sāka, izpētot amerikāņu kvalitātes eksperta E. Deminga darbus. Kvalitātes vadība Toyota uzņēmumos ir kļuvusi skaidrāka un ieviesta visās uzņēmuma nodaļās.

Tādējādi vairāku Toyota vadības paaudžu laikā tika izstrādāta unikāla kvalitātes sistēma, kas veidoja LIN sistēmas pamatu.

Populārākie Lean ražošanas rīki un metodes ir:

- Vērtību straumes kartēšana.

- Ražošana ar vilkšanas līniju.

- Kanban.

- Kaizen - nepārtraukta uzlabošana.

- 5C sistēma ir efektīvas darba vietas izveides tehnoloģija.

- SMED sistēma - Ātra aprīkojuma maiņa.

- TPM (Total Productive Maintenance) sistēma – pilnīga aprīkojuma aprūpe.

- JIT sistēma (Just-In-Time – tieši laikā).

- Vizualizācija.

- U veida šūnas.

Vērtību straumes kartēšana ir diezgan vienkārša un vizuāla grafiska diagramma, kurā attēlotas materiālu un informācijas plūsmas, kas nepieciešamas, lai sniegtu produktu vai pakalpojumu gala patērētājam. Vērtību plūsmas karte ļauj nekavējoties redzēt plūsmas vājās vietas un, pamatojoties uz tās analīzi, identificēt visas neproduktīvās izmaksas un procesus, kā arī izstrādāt uzlabošanas plānu. Vērtību straumes kartēšana ietver šādas darbības:

- Pašreizējās valsts kartes dokumentēšana.

- Ražošanas plūsmas analīze.

- Nākotnes valsts kartes izveide.

- Uzlabošanas plāna izstrāde.

Pull ražošana(ang. pull production) - ražošanas organizācijas shēma, kurā ražošanas apjomu katrā ražošanas posmā nosaka tikai un vienīgi turpmāko posmu vajadzības (galu galā - pasūtītāja vajadzības).

Ideāls ir “viengabala plūsma”, t.i. Augšējais piegādātājs (vai iekšējais piegādātājs) neko neražo, kamēr pakārtotais patērētājs (vai iekšējais patērētājs) viņam neliek to darīt. Tādējādi katra nākamā darbība “izvelk” produktus no iepriekšējās.

Šāds darba organizēšanas veids ir cieši saistīts arī ar līniju balansēšanu un plūsmas sinhronizāciju.

Kanban sistēma ir sistēma, kas nodrošina nepārtrauktas materiālu plūsmas organizēšanu, ja nav krājumu: krājumi tiek piegādāti nelielās partijās, tieši uz nepieciešamajiem ražošanas procesa punktiem, apejot noliktavu, un gatavā produkcija tiek nekavējoties nosūtīta klientiem. Produktu ražošanas vadības secība ir apgriezta: no i-tā posma uz (i - 1)-to.

CANBAN sistēmas būtība ir tāda, ka visas uzņēmuma ražošanas nodaļas tiek nodrošinātas ar materiālajiem resursiem tikai tādā daudzumā un laikā, kāds nepieciešams pasūtījuma izpildei. Gatavās produkcijas pasūtījums tiek iesniegts pēdējā ražošanas procesa posmā, kurā tiek aprēķināts nepieciešamais nepabeigtā darba apjoms, kam jānāk no priekšpēdējā posma. Tāpat no priekšpēdējā posma tiek pieprasīts iepriekšējais ražošanas posms noteiktam skaitam pusfabrikātu. Tas ir, ražošanas apjomu noteiktā vietā nosaka nākamās ražotnes vajadzības.

Tādējādi starp katriem diviem blakus esošajiem ražošanas procesa posmiem ir divkāršs savienojums:

- no i-tā posma līdz (i - 1)-posmam tiek pieprasīts nepieciešamais nepabeigtā darba apjoms (“vilkts”);

- No (i - 1) posma materiālie resursi vajadzīgajā daudzumā tiek nosūtīti uz i-to posmu.

Informācijas pārsūtīšanas līdzekļi CANBAN sistēmā ir īpašas kartes (“canban”, tulkots no japāņu valodas kā karte). Tiek izmantotas divu veidu kartes:

- ražošanas pasūtījuma kartes, kurās norādīts saražojamo detaļu skaits iepriekšējā ražošanas posmā. Ražošanas pasūtījuma kartītes tiek nosūtītas no i-tās ražošanas stadijas uz (i - 1)-to posmu un ir par pamatu ražošanas programmas veidošanai (i - 1)-ai sadaļai;

- atlases kartes, kurās norādīts materiālo resursu (komponentu, detaļu, pusfabrikātu) apjoms, kas jāņem iepriekšējā apstrādes (montāžas) vietā. Atlases kartītes parāda materiālo resursu apjomu, ko faktiski saņēmusi i-tā ražotne no (i - 1)-tās.

Tādā veidā kartes var cirkulēt ne tikai uzņēmuma iekšienē, izmantojot sistēmu CANBAN, bet arī starp to un tā filiālēm, kā arī starp korporācijām, kas sadarbojas.

Uzņēmumi, kas izmanto CANBAN sistēmu, saņem ražošanas resursus katru dienu vai pat vairākas reizes dienas laikā, līdz ar to uzņēmuma inventārs var tikt pilnībā atjaunināts 100-300 reizes gadā vai pat biežāk, savukārt uzņēmumā, kas izmanto MRP vai MAP sistēmu - tikai 10- 20 reizes gadā. Piemēram, Toyota Motors Corporation 1976. gadā resursi vienai no ražotnēm tika piegādāti trīs reizes dienā, bet 1983. gadā - ik pēc dažām minūtēm.

Vēlme samazināt krājumus kļūst arī par metodi ražošanas problēmu identificēšanai un risināšanai. Krājumu uzkrāšanās un uzpūstie ražošanas apjomi ļauj slēpt biežos iekārtu bojājumus un apstāšanās, kā arī ražošanas defektus. Tā kā krājumu minimizēšanas apstākļos var tikt pārtraukta ražošana defektu dēļ iepriekšējā tehnoloģiskā procesa posmā, tad CANBAN sistēmas galvenā prasība papildus “nulles krājumu” prasībai kļūst par “nulles defektu” prasību. CANBAN sistēmu ir gandrīz neiespējami ieviest bez vienlaicīgas visaptverošas kvalitātes vadības sistēmas ieviešanas.

Svarīgi CANBAN sistēmas elementi ir:

- informācijas sistēma, kas ietver ne tikai kartes, bet arī ražošanas, transporta un piegādes grafikus, tehnoloģiskās kartes;

- personāla nepieciešamības un profesionālās rotācijas regulēšanas sistēma;

- kopējās (TQM) un selektīvās ("Jidoka") produktu kvalitātes kontroles sistēma;

- ražošanas izlīdzināšanas sistēma.

Galvenās CANBAN sistēmas priekšrocības:

- īss ražošanas cikls, augsts aktīvu apgrozījums, ieskaitot krājumus;

- ražošanas un inventāra uzglabāšanas izmaksas nav vai tās ir ārkārtīgi zemas;

- augstas kvalitātes produkti visos ražošanas procesa posmos.

Pasaules CANBAN sistēmas lietošanas pieredzes analīze parādīja, ka šī sistēma ļauj samazināt ražošanas krājumus par 50%, krājumus par 8%, ievērojami paātrinot apgrozāmo līdzekļu apgrozījumu un paaugstinot gatavās produkcijas kvalitāti.

Galvenie tieši laikā sistēmas trūkumi ir:

- grūtības nodrošināt augstu konsekvenci starp produktu ražošanas posmiem;

- ievērojams produktu ražošanas un pārdošanas traucējumu risks.

Kaizen- tas ir atvasinājums no diviem hieroglifiem - "izmaiņas" un "labs" - parasti tiek tulkots kā "pārmaiņas uz labo pusi" vai "nepārtraukta uzlabošana".

Lietišķā nozīmē Kaizen ir filozofija un vadības mehānismi, kas mudina darbiniekus ierosināt uzlabojumus un tos nekavējoties ieviest.

Ir piecas galvenās Kaizen sastāvdaļas:

- Mijiedarbība;

- Personīgā disciplīna;

- Uzlabota morāle;

- Kvalitātes apļi;

- Priekšlikumi uzlabojumiem;

5C sistēma - tehnoloģija efektīvas darba vietas izveidei

Ar šo apzīmējumu ir zināma kārtības, tīrības un disciplīnas nostiprināšanas sistēma. 5C sistēma ietver piecus savstarpēji saistītus principus darba vietas organizēšanai. Japāņu nosaukums katram no šiem principiem sākas ar burtu "S". Tulkojumā krievu valodā - šķirošana, racionāla sakārtošana, tīrīšana, standartizācija, uzlabošana.

- ŠĶIROŠANA: atdaliet nepieciešamās lietas - instrumentus, detaļas, materiālus, dokumentus - no nevajadzīgām, lai izņemtu pēdējos.

- RACIONĀLĀ IEKĀRTOJUMS: racionāli sakārtojiet to, kas palicis, novietojiet katru priekšmetu savā vietā.

- TĪRĪŠANA: Uzturiet tīrību un kārtību.

- STANDARTIZĒT: saglabājiet precizitāti, regulāri izpildot pirmos trīs S.

- UZLABOŠANA: iedibināto procedūru padarīšana par ieradumu un to uzlabošana.

Ātra pārslēgšanās (SMED — vienas minūtes nomaiņa) burtiski tulkots kā "Zīmoga maiņa 1 minūtē". Koncepciju izstrādāja japāņu autors Shigeo Shingo, un tā radīja revolūciju pieejas pārejai un pārbūvei. SMED sistēmas ieviešanas rezultātā jebkura instrumenta nomaiņu un pārregulēšanu var veikt tikai dažās minūtēs vai pat sekundēs, “ar vienu pieskārienu” (“OTED” koncepcija - “One Touch of Dies Exchange”).

Daudzu statistikas pētījumu rezultātā tika konstatēts, ka dažādu operāciju veikšanas laiks nomaiņas procesā tiek sadalīts šādi:

- materiālu, presformu, armatūras u.c. sagatavošana. - trīsdesmit%;

- presformu un instrumentu nostiprināšana un noņemšana - 5%;

- instrumenta centrēšana un novietošana - 15%;

- izmēģinājuma apstrāde un pielāgošana - 50%.

Rezultātā tika formulēti šādi principi, lai desmitiem un pat simtiem reižu samazinātu pārejas laiku:

- iekšējās un ārējās regulēšanas operāciju nodalīšana,

- iekšējo darbību pārvēršana ārējās,

- funkcionālo skavu izmantošana vai pilnīga stiprinājumu noņemšana,

- papildu ierīču izmantošana.

TPM (Total Productive Maintenance) sistēma – pilnīga aprīkojuma kopšana galvenokārt kalpo aprīkojuma kvalitātes uzlabošanai, koncentrējoties uz maksimāli efektīvu izmantošanu, pateicoties visaptverošai profilaktiskās apkopes sistēmai. Šīs sistēmas uzsvars tiek likts uz iekārtu defektu novēršanu un savlaicīgu atklāšanu, kas var izraisīt nopietnākas problēmas.

TRM ir iesaistīti operatori un remontētāji, kuri kopā nodrošina paaugstinātu iekārtu uzticamību. TPM pamatā ir profilaktiskās apkopes, eļļošanas, tīrīšanas un vispārējās apskates grafika sastādīšana. Tas nodrošina kopējās iekārtu efektivitātes rādītāja pieaugumu.

JIT (Just-In-Time) sistēma - materiālu vadības sistēma ražošanā, kurā komponenti no iepriekšējās darbības (vai no ārēja piegādātāja) tiek piegādāti tieši tad, kad tie ir nepieciešami, bet ne agrāk. Šī sistēma noved pie krasa nepabeigtā darba apjoma, materiālu un gatavās produkcijas apjoma samazinājuma noliktavās.

“Just-in-time” sistēma ietver īpašu pieeju piegādātāju atlasei un novērtēšanai, kuras pamatā ir darbs ar šauru piegādātāju loku, kas izvēlēts pēc viņu spējas garantēt augstas kvalitātes komponentu piegādi tieši laikā. Tajā pašā laikā piegādātāju skaits tiek samazināts divas vai vairāk reizes, un ar atlikušajiem piegādātājiem tiek veidotas ilgtermiņa ekonomiskās attiecības.

Vizualizācija ir jebkurš saziņas līdzeklis, kā būtu jāveic darbs. Tas ir tāds instrumentu, detaļu, konteineru un citu ražošanas stāvokļa rādītāju izkārtojums, kurā ikviens var no pirmā acu uzmetiena saprast sistēmas stāvokli - normu vai novirzi.

Visbiežāk izmantotās attēlveidošanas metodes ir:

- Ieskicējums.

- Krāsu kodēšana.

- Ceļa zīmju metode.

- Krāsas marķēšana.

- “Tas bija” - “tā kļuva”.

- Grafiskās darba instrukcijas.

U veida šūnas- Aprīkojuma izkārtojums latīņu burta “U” formā. U veida šūnā mašīnas ir sakārtotas pakava formā atbilstoši darbību secībai. Izmantojot šo iekārtu izvietojumu, pēdējais apstrādes posms notiek tiešā tuvumā sākuma stadija, tāpēc operatoram nav jādodas tālu, lai sāktu nākamo ražošanas ciklu.

Spēcīgas konkurences un pieaugošas krīzes laikā uzņēmumiem visā pasaulē nav citu iespēju kā vien, izmantojot pasaulē labākās vadības tehnoloģijas, radīt produktus un pakalpojumus, kas maksimāli apmierina klientus gan kvalitātes, gan cenas ziņā.

Zaudējumi jebkurā ražošanas procesā ir neizbēgama problēma daudziem uzņēmumiem, gan tiem, kas ražo produktus, gan sniedz pakalpojumus. Atkritumi ir nosacījums, kas, maigi izsakoties, nerada pievienoto vērtību precei vai pakalpojumam. Lai atklātu zaudējumus, tie vispirms ir jāatpazīst. Ir astoņi zaudējumu veidi, kuru dēļ tiek zaudēti līdz 85% uzņēmuma resursu: